Nella deposizione di film sottili, un ambiente sottovuoto è irrinunciabile. È il requisito fondamentale per creare un film funzionale e di alta qualità. Il vuoto svolge due scopi principali: elimina i gas atmosferici che altrimenti entrerebbero in collisione e bloccherebbero il materiale di deposizione, ed elimina i contaminanti reattivi come ossigeno e vapore acqueo che rovinerebbero chimicamente il film in fase di creazione.

La funzione principale di un vuoto nella deposizione di film sottili è stabilire un ambiente controllato e puro. Rimuovendo virtualmente tutte le altre particelle, il vuoto assicura che il materiale depositato possa viaggiare direttamente verso il substrato e che il film finale non sia compromesso da reazioni chimiche indesiderate.

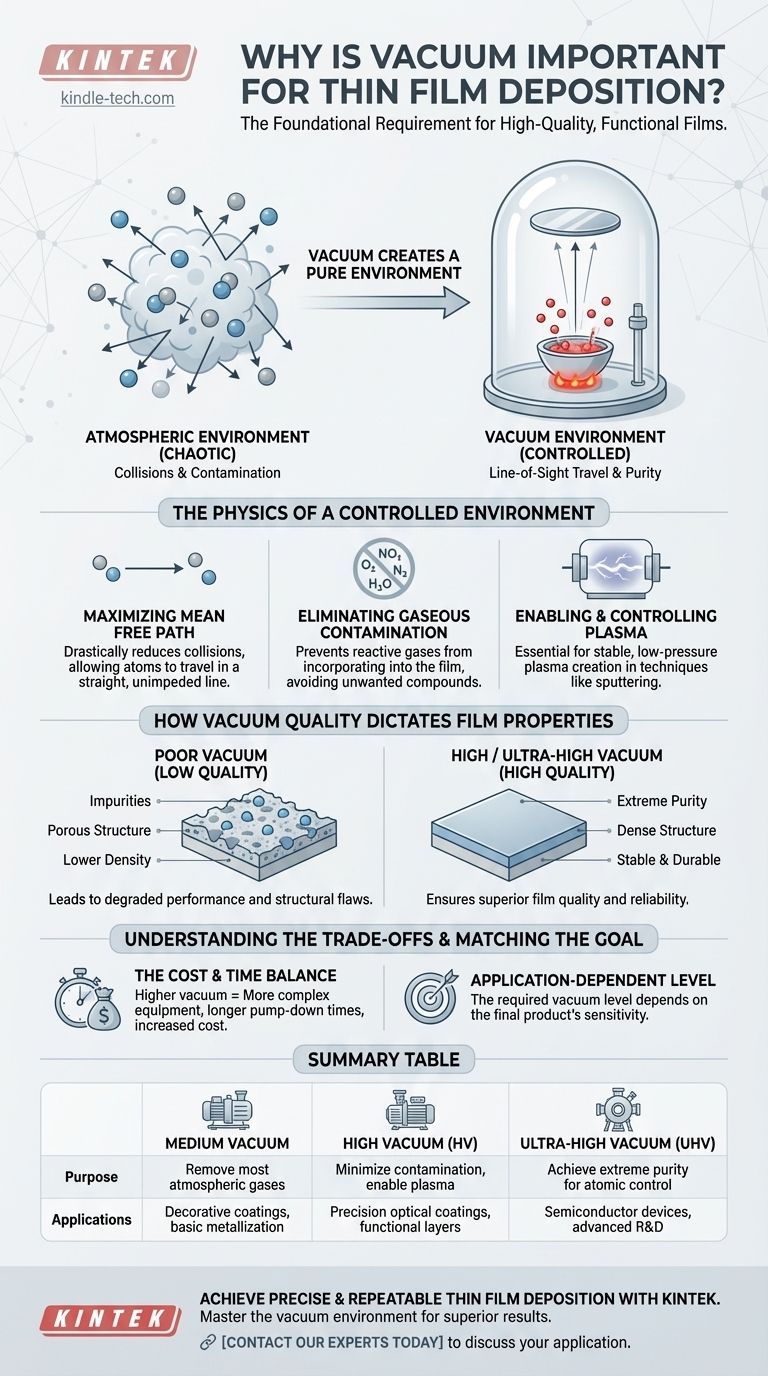

La Fisica di un Ambiente Controllato

Per capire perché il vuoto sia così critico, dobbiamo esaminare i problemi che risolve a livello molecolare. Un ambiente atmosferico è un mare caotico e denso di particelle fondamentalmente ostile alla precisione richiesta per costruire un film strato atomico dopo strato atomico.

Massimizzare il Cammino Libero Medio

Il cammino libero medio è la distanza media che una particella può percorrere prima di collidere con un'altra particella. Nell'atmosfera in cui ti trovi ora, quella distanza è incredibilmente breve: solo circa 68 nanometri.

Una particella di deposizione che viaggia da una sorgente a un substrato all'aria aperta subirebbe milioni di collisioni, disperdendosi e impedendole di raggiungere mai il bersaglio in linea retta.

Creando un vuoto, riduciamo drasticamente il numero di molecole d'aria nella camera. Questo aumenta il cammino libero medio da nanometri a molti metri, consentendo agli atomi di deposizione di viaggiare in linea retta e senza ostacoli dalla sorgente al substrato. Questo è noto come viaggio in linea di vista ed è essenziale per un rivestimento uniforme.

Eliminare la Contaminazione Gassosa

L'aria atmosferica è composta da gas altamente reattivi, principalmente azoto, ossigeno e vapore acqueo. Se queste molecole sono presenti durante la deposizione, si incorporeranno prontamente nel film in crescita.

Questa contaminazione crea composti chimici indesiderati, come ossidi e nitruri. Queste impurità possono alterare catastroficamente le proprietà desiderate del film, siano esse ottiche, elettriche o meccaniche. Ad esempio, uno strato di ossido indesiderato in un film semiconduttore può rovinare le sue proprietà conduttive.

Abilitare e Controllare il Plasma

Molte tecniche di deposizione moderne, come lo sputtering, si basano sulla creazione di un plasma per funzionare. Un plasma è un gas ionizzato controllato (spesso Argon) utilizzato per espellere materiale da un target.

È impossibile generare e sostenere un plasma di processo stabile a bassa pressione in un ambiente atmosferico. Una camera a vuoto è necessaria prima per rimuovere i gas atmosferici e poi per introdurre una quantità molto piccola e precisa del gas di processo desiderato. Il livello di vuoto fornisce all'operatore un controllo preciso sulla densità, pressione ed energia del plasma.

Come la Qualità del Vuoto Determina le Proprietà del Film

La qualità del film finale è direttamente proporzionale alla qualità del vuoto. Un vuoto "scarso" rispetto a un vuoto "alto" o "ultra-alto" può fare la differenza tra un dispositivo funzionante e un fallimento completo.

L'Impatto sulla Purezza del Film

Il livello di vuoto determina la purezza del film depositato. In un vuoto di qualità inferiore, saranno presenti più molecole di gas residuo (come l'acqua). Queste molecole verranno incorporate come impurità, degradando le prestazioni.

Per applicazioni come la produzione di semiconduttori o l'ottica di precisione, è spesso richiesto un vuoto ultra-alto (UHV) per ottenere l'estrema purezza necessaria affinché il dispositivo funzioni correttamente.

L'Influenza sulla Struttura del Film

La presenza di molecole di gas residuo non influisce solo sulla purezza; influisce anche sulla struttura fisica del film. Le collisioni tra gli atomi di deposizione e le molecole di gas riducono l'energia degli atomi in arrivo.

Questa energia inferiore può portare a un film meno denso, più poroso e con maggiore stress interno. Un ambiente sottovuoto pulito e di alto livello assicura che gli atomi arrivino al substrato con l'energia prevista, promuovendo la crescita di una struttura del film densa, stabile e durevole.

Comprendere i Compromessi

Sebbene un vuoto migliore porti generalmente a un film migliore, ottenerlo comporta compromessi pratici ed economici.

Vuoto Superiore vs. Costo e Tempo Superiori

Raggiungere livelli di vuoto più elevati richiede attrezzature più sofisticate e costose, come pompe turbomolecolari o criogeniche.

Inoltre, il tempo necessario per rimuovere sempre più molecole dalla camera, noto come "tempo di pompaggio", aumenta esponenzialmente. Per la produzione su scala industriale, è necessario trovare un equilibrio tra la qualità del film richiesta e la produttività del sistema di rivestimento.

Gas di Processo vs. Gas Residuo

Nei processi come lo sputtering o la deposizione chimica da vapore (CVD), un specifico gas di processo viene introdotto intenzionalmente nella camera a vuoto. L'obiettivo è che l'ambiente della camera sia dominato da questo gas controllato, e non dai gas atmosferici residui indesiderati.

Il compito principale del sistema a vuoto è rimuovere i gas "cattivi" (aria, acqua) in modo che il gas "buono" (ad esempio, Argon) possa svolgere la sua funzione in modo pulito e prevedibile.

Abbinare il Vuoto al Tuo Obiettivo

Il livello di vuoto necessario dipende interamente dall'applicazione del film sottile.

- Se il tuo obiettivo principale sono i rivestimenti decorativi: Un vuoto di qualità inferiore può essere accettabile, poiché impurità minori hanno meno probabilità di influire sull'aspetto estetico.

- Se il tuo obiettivo principale sono i rivestimenti ottici di precisione: Un alto vuoto è fondamentale per prevenire contaminazioni che farebbero assorbire o disperdere la luce al film, degradando le prestazioni ottiche.

- Se il tuo obiettivo principale sono i dispositivi a semiconduttore: Un vuoto ultra-alto (UHV) è spesso obbligatorio per ottenere l'estrema purezza richiesta per proprietà elettroniche affidabili.

In definitiva, la padronanza dell'ambiente a vuoto è la chiave per controllare la qualità, le prestazioni e la ripetibilità dei tuoi film sottili depositati.

Tabella Riassuntiva:

| Livello di Vuoto | Scopo Principale | Applicazioni Tipiche |

|---|---|---|

| Vuoto Medio | Rimuovere la maggior parte dei gas atmosferici | Rivestimenti decorativi, metallizzazione di base |

| Alto Vuoto (HV) | Minimizzare la contaminazione, abilitare processi al plasma | Rivestimenti ottici di precisione, strati funzionali |

| Vuoto Ultra-Alto (UHV) | Ottenere purezza estrema per il controllo a livello atomico | Dispositivi a semiconduttore, R&S avanzata |

Ottieni una Deposizione di Film Sottili Precisa e Ripetibile con KINTEK

Padroneggiare l'ambiente a vuoto è il fondamento di un rivestimento di film sottili di successo. Sia che tu stia sviluppando semiconduttori, ottiche di precisione o rivestimenti funzionali, l'attrezzatura giusta è fondamentale per controllare purezza, struttura e prestazioni.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di vuoto e deposizione. La nostra esperienza ti assicura di avere gli strumenti affidabili necessari per ottenere risultati superiori nel tuo laboratorio.

Pronto a ottimizzare il tuo processo di film sottili? Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire come le soluzioni KINTEK possono migliorare la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura