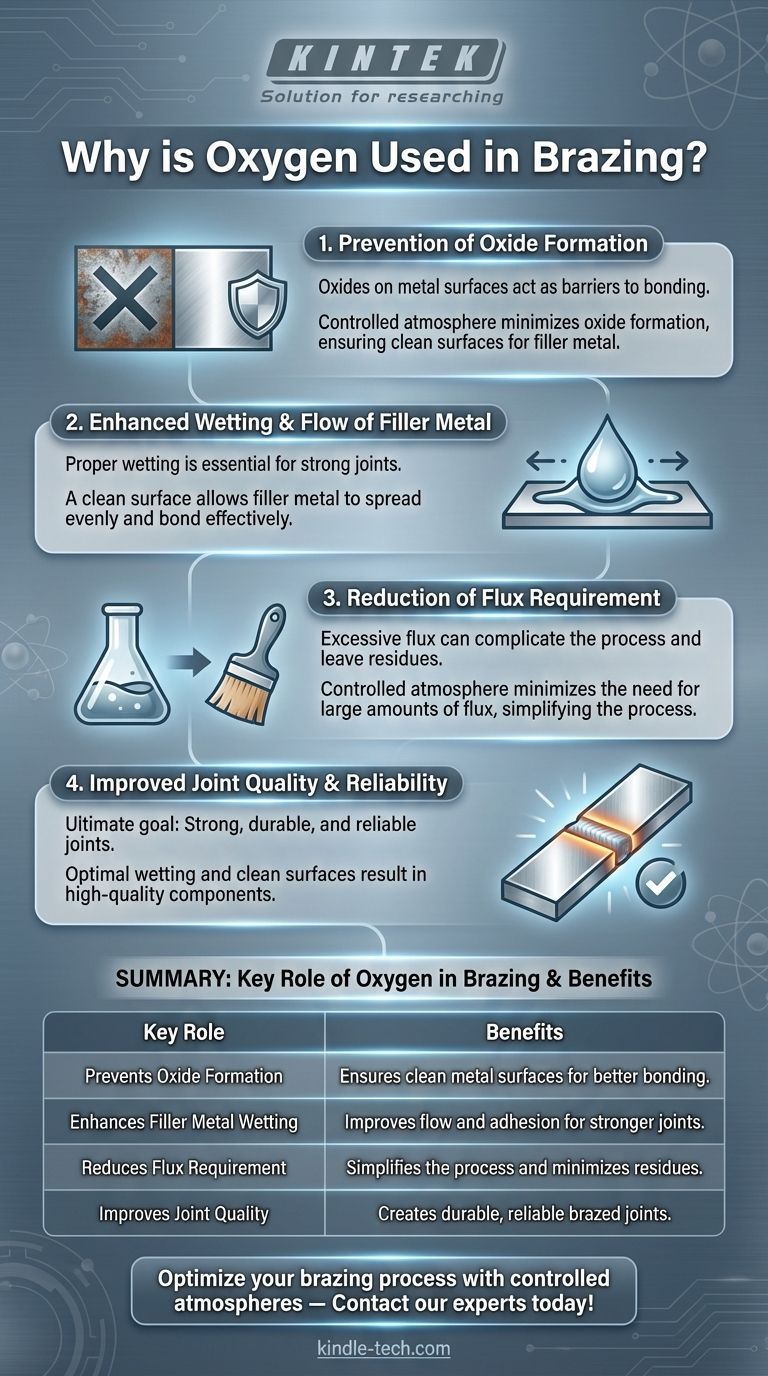

L'ossigeno viene utilizzato nella brasatura principalmente per controllare l'atmosfera all'interno del forno di brasatura, garantendo che non si formino ossidi sulle superfici metalliche. Questo è fondamentale perché gli ossidi possono impedire al metallo d'apporto di bagnare e legarsi correttamente con i metalli di base, portando a giunti deboli o difettosi. Gestendo attentamente i livelli di ossigeno, sia riducendolo che utilizzandolo in combinazione con altri gas, il processo di brasatura può ottenere una superficie pulita e priva di ossidi. Questo migliora il flusso e l'adesione del metallo d'apporto, risultando in giunti più forti e affidabili. Inoltre, un'atmosfera controllata riduce la necessità di un eccessivo flusso, semplificando il processo e migliorando la qualità dei componenti brasati.

Punti chiave spiegati:

-

Prevenzione della formazione di ossidi:

- Perché è importante: Gli ossidi sulle superfici metalliche possono agire come barriere, impedendo al metallo d'apporto di bagnare e legarsi correttamente con i metalli di base.

- Come aiuta l'ossigeno: Controllando l'atmosfera nel forno di brasatura, i livelli di ossigeno possono essere regolati per minimizzare la formazione di ossidi. Questo assicura che le superfici metalliche rimangano pulite e ricettive al metallo d'apporto.

-

Miglioramento della bagnatura e del flusso del metallo d'apporto:

- Perché è importante: Una corretta bagnatura e un corretto flusso del metallo d'apporto sono essenziali per formare giunti forti e durevoli.

- Come aiuta l'ossigeno: Un'atmosfera controllata, che può includere ossigeno in specifiche concentrazioni, aiuta a mantenere una superficie pulita, permettendo al metallo d'apporto di diffondersi uniformemente e legarsi efficacemente con i metalli di base.

-

Riduzione del fabbisogno di disossidante:

- Perché è importante: Il disossidante viene utilizzato per rimuovere ossidi e altre impurità, ma un uso eccessivo può complicare il processo di brasatura e lasciare residui che possono influire sull'integrità del giunto.

- Come aiuta l'ossigeno: Minimizzando la formazione di ossidi, un'atmosfera controllata riduce la necessità di grandi quantità di disossidante, semplificando il processo e migliorando la qualità dei giunti brasati.

-

Miglioramento della qualità e dell'affidabilità del giunto:

- Perché è importante: L'obiettivo finale della brasatura è creare giunti che siano forti, durevoli e affidabili nelle condizioni operative previste.

- Come aiuta l'ossigeno: Assicurando una superficie pulita e priva di ossidi e condizioni di bagnatura ottimali, l'ossigeno nell'atmosfera di brasatura contribuisce alla formazione di giunti di alta qualità che soddisfano gli standard di prestazione richiesti.

In sintesi, l'ossigeno svolge un ruolo critico nella brasatura aiutando a controllare l'atmosfera del forno, prevenendo la formazione di ossidi, migliorando la bagnatura e il flusso del metallo d'apporto e riducendo la necessità di disossidante. Questi fattori contribuiscono collettivamente alla creazione di giunti brasati forti e affidabili.

Tabella riassuntiva:

| Ruolo chiave dell'ossigeno nella brasatura | Benefici |

|---|---|

| Previene la formazione di ossidi | Garantisce superfici metalliche pulite per una migliore adesione. |

| Migliora la bagnatura del metallo d'apporto | Migliora il flusso e l'adesione per giunti più forti. |

| Riduce il fabbisogno di disossidante | Semplifica il processo e minimizza i residui. |

| Migliora la qualità del giunto | Crea giunti brasati durevoli e affidabili. |

Ottimizza il tuo processo di brasatura con atmosfere controllate—contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Quali sono le funzioni dell'azoto (N2) nelle atmosfere controllate dei forni? Ottenere risultati superiori nel trattamento termico

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Cos'è l'atmosfera di azoto per la ricottura? Ottenere un trattamento termico senza ossidazione