In breve, il gas azoto viene utilizzato nel processo di ricottura per creare un'atmosfera controllata e non reattiva che protegge il metallo dall'ossidazione. Spostando l'ossigeno presente nell'aria, l'azoto previene la formazione di scaglie e preserva l'integrità superficiale del metallo alle alte temperature richieste per la ricottura.

Il principio fondamentale da comprendere è che l'azoto è più di una semplice "coperta" passiva. Serve come gas vettore versatile ed economico, formando la base per atmosfere ingegnerizzate con precisione che possono variare da puramente protettive a chimicamente attive, a seconda dell'obiettivo metallurgico specifico.

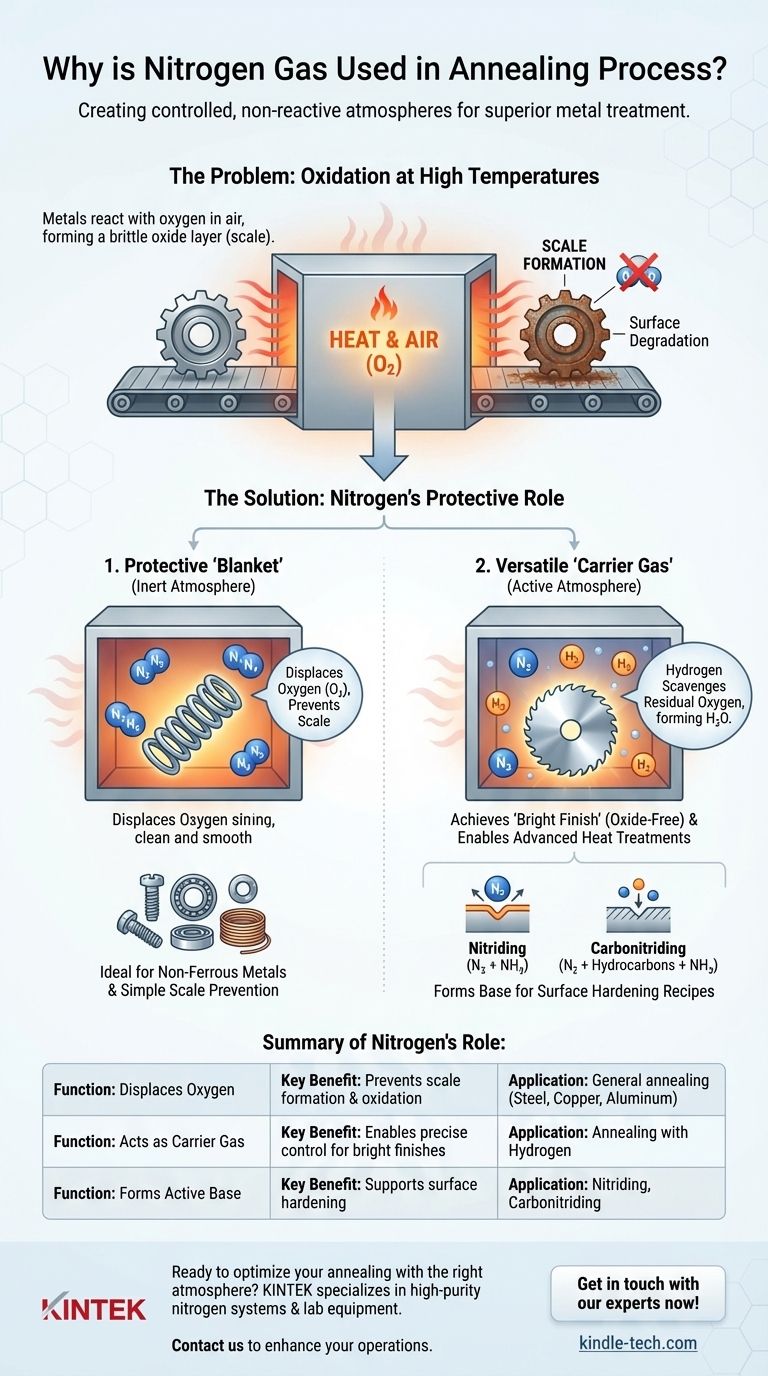

Il problema fondamentale: l'ossidazione ad alte temperature

Cos'è la ricottura?

La ricottura è un processo di trattamento termico che altera la microstruttura di un materiale per ottenere proprietà specifiche. Implica il riscaldamento del metallo a una temperatura designata, il mantenimento a tale temperatura e quindi il raffreddamento a una velocità controllata.

Questo processo viene utilizzato principalmente per alleviare le tensioni interne, aumentare la morbidezza e la duttilità e migliorare la lavorabilità.

Il problema con l'aria

Quando i metalli vengono riscaldati ad alte temperature, reagiscono prontamente con l'ossigeno presente nell'aria ambiente. Questa reazione chimica, nota come ossidazione, forma uno strato fragile di ossido metallico, o "scaglia", sulla superficie.

Questa scaglia è indesiderabile in quanto degrada la finitura superficiale, può interferire con le fasi di lavorazione successive e altera le dimensioni finali del componente.

Il ruolo dell'azoto come atmosfera protettiva

Spostamento dell'ossigeno: la funzione primaria

Lo scopo fondamentale dell'utilizzo dell'azoto è creare un'atmosfera inerte all'interno del forno di ricottura. Poiché il gas azoto è in gran parte non reattivo con la maggior parte dei metalli, può tranquillamente spostare l'ossigeno senza causare le proprie reazioni chimiche avverse.

Questa atmosfera protettiva è cruciale per un'ampia gamma di componenti, inclusi viti, molle, cuscinetti, lame di sega e metalli non ferrosi come rame, alluminio e ottone.

Perché l'azoto?

L'azoto è il gas scelto per questa applicazione grazie alla sua combinazione ideale di proprietà: è efficace, abbondante (costituisce circa il 78% dell'atmosfera terrestre) e relativamente economico da produrre in forme ad alta purezza.

Comprendere i compromessi: perché l'azoto puro non è sempre sufficiente

L'inevitabilità delle perdite

I forni industriali non sono sistemi perfettamente sigillati. È praticamente impossibile prevenire che piccole quantità di aria (e quindi ossigeno) entrino nella camera del forno durante il funzionamento.

La limitazione dell'inerzia

Sebbene l'azoto sia eccellente nello spostare la maggior parte dell'ossigeno, è chimicamente inerte. Ciò significa che non reagirà e non neutralizzerà le piccole quantità di ossigeno che inevitabilmente entrano.

Per applicazioni che richiedono una superficie perfettamente pulita e priva di ossido, anche questa piccola quantità di ossigeno residuo può essere sufficiente a causare una leggera decolorazione o opacizzazione.

L'azoto come gas vettore: la chiave per un controllo di precisione

Creare un'atmosfera riducente per una finitura "brillante"

Per superare la limitazione dell'azoto puro, esso viene spesso utilizzato come gas vettore per piccole percentuali di un "attivo" o gas riducente, come l'idrogeno.

Questo idrogeno cerca attivamente e reagisce con qualsiasi molecola di ossigeno libera, convertendola in vapore acqueo (H₂O). Questo processo elimina l'ossigeno residuo, garantendo un ambiente veramente privo di ossigeno e risultando in una superficie immacolata, simile a uno specchio, nota come finitura brillante.

Uso in altri trattamenti termici

Questo stesso principio si applica ad altri trattamenti termici avanzati. L'azoto agisce come vettore per gas reattivi specifici per modificare intenzionalmente la superficie del metallo.

- Nella nitrurazione, l'azoto trasporta l'ammoniaca per introdurre atomi di azoto nella superficie dell'acciaio per l'indurimento.

- Nella carbonitrurazione, l'azoto trasporta sia gas idrocarburici che ammoniaca per introdurre carbonio e azoto.

In tutti questi casi, la base di azoto fornisce un mezzo stabile e controllato, mentre aggiunte precisamente dosate di altri gas eseguono il lavoro chimico desiderato secondo una "ricetta" specifica.

Fare la scelta giusta per il tuo obiettivo

Ottenere il risultato desiderato dalla ricottura richiede la selezione della corretta composizione atmosferica per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la semplice prevenzione della formazione di scaglie su parti non critiche: Un'atmosfera di azoto ad alta purezza è spesso sufficiente ed economica.

- Se il tuo obiettivo principale è una superficie "brillante" immacolata e priva di ossido: Devi usare l'azoto come gas vettore miscelato con un agente riducente come l'idrogeno.

- Se il tuo obiettivo principale è l'indurimento superficiale: Utilizzerai un'atmosfera a base di azoto che trasporta anche gas reattivi specifici richiesti per la nitrurazione o la carburazione.

Comprendere il ruolo dell'azoto come gas vettore versatile ti consente di selezionare e controllare l'atmosfera precisa richiesta per risultati ottimali del trattamento termico.

Tabella riassuntiva:

| Funzione | Vantaggio chiave | Applicazione |

|---|---|---|

| Sposta l'ossigeno | Previene la formazione di scaglie e l'ossidazione | Ricottura generale di acciaio, rame, alluminio |

| Agisce come gas vettore | Consente un controllo preciso dell'atmosfera per finiture brillanti | Ricottura con idrogeno per una superficie a specchio |

| Forma la base per atmosfere attive | Supporta processi di indurimento superficiale come la nitrurazione | Trattamenti termici avanzati che richiedono miscele di gas specifiche |

Sei pronto a ottimizzare il tuo processo di ricottura con l'atmosfera giusta?

In KINTEK, siamo specializzati nella fornitura di sistemi di azoto ad alta purezza e attrezzature da laboratorio su misura per le tue esigenze di trattamento termico. Che tu richieda una semplice prevenzione della formazione di scaglie o capacità avanzate di ricottura brillante, le nostre soluzioni garantiscono un controllo atmosferico preciso per risultati superiori.

Contattaci oggi stesso per discutere come la nostra esperienza in attrezzature e materiali di consumo da laboratorio può migliorare le tue operazioni di ricottura e fornire le proprietà metalliche di cui hai bisogno.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva

- Quali sono le funzioni dell'azoto (N2) nelle atmosfere controllate dei forni? Ottenere risultati superiori nel trattamento termico

- Come un forno ad alta temperatura con controllo dell'atmosfera ottimizza i rivestimenti di spinello? Ottieni precisione nella sinterizzazione redox

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza