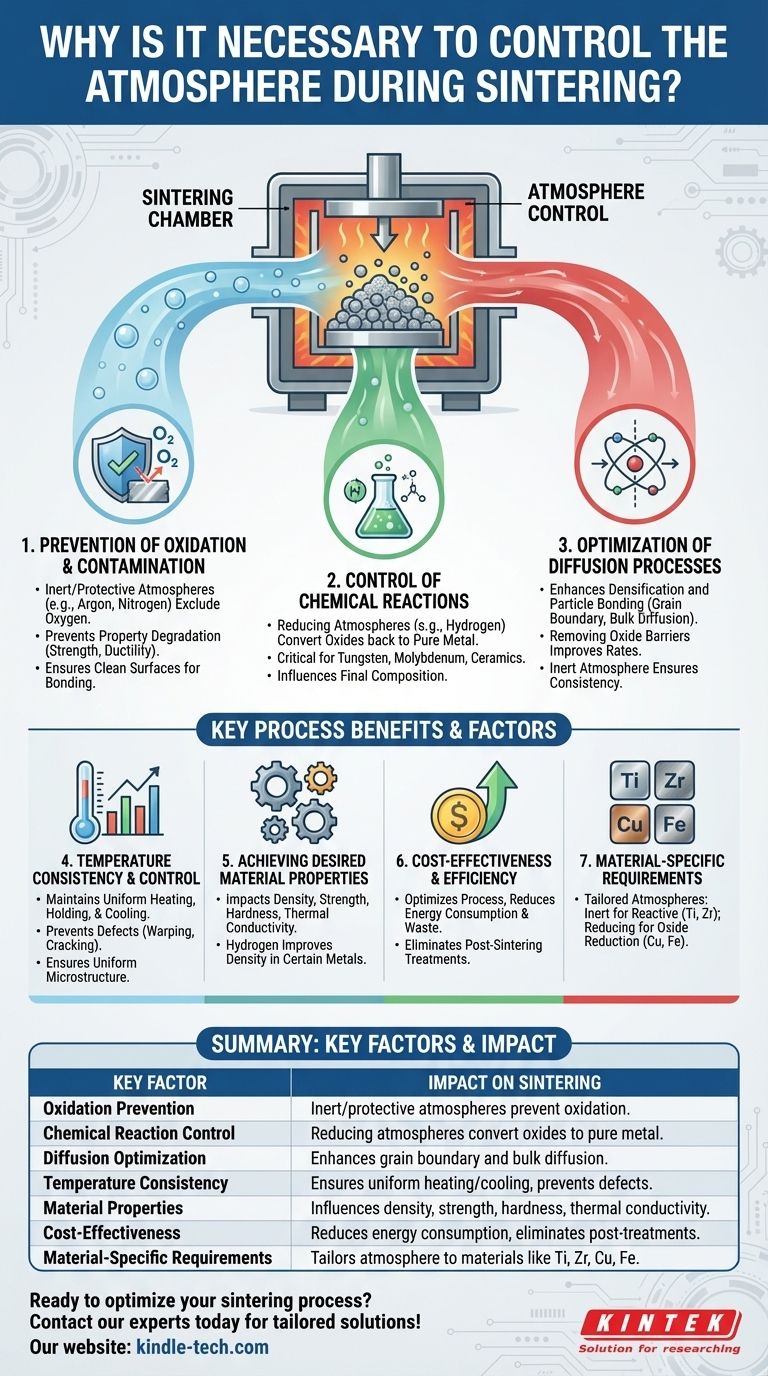

Il controllo dell'atmosfera durante la sinterizzazione è essenziale per ottenere le proprietà desiderate del materiale sinterizzato. L'atmosfera di sinterizzazione influenza direttamente i processi chimici e fisici che avvengono durante la sinterizzazione, come ossidazione, riduzione e diffusione. Selezionando un'atmosfera appropriata – sia essa inerte, protettiva o riducente – i produttori possono prevenire reazioni indesiderate, come l'ossidazione, e promuovere quelle benefiche, come la riduzione degli ossidi superficiali. Ciò garantisce che il prodotto finale abbia le proprietà meccaniche, termiche e chimiche richieste. Inoltre, l'atmosfera influisce sulla consistenza della temperatura durante la sinterizzazione, che è fondamentale per controllare la diffusione ai bordi dei grani e la diffusione di massa, determinando in ultima analisi la microstruttura e le prestazioni del materiale.

Punti chiave spiegati:

-

Prevenzione dell'ossidazione e della contaminazione:

- La sinterizzazione spesso coinvolge composti metallici che sono inclini all'ossidazione se esposti all'aria ad alte temperature. L'ossidazione può degradare le proprietà del materiale, come la resistenza e la duttilità.

- Un'atmosfera inerte o protettiva (ad esempio, argon, azoto) previene l'ossidazione escludendo l'ossigeno dall'ambiente di sinterizzazione.

- Un'atmosfera riducente (ad esempio, idrogeno) può ridurre attivamente gli ossidi superficiali, garantendo una superficie pulita e priva di ossidi, il che è fondamentale per ottenere un forte legame interparticellare.

-

Controllo delle reazioni chimiche:

- L'atmosfera di sinterizzazione influenza le reazioni chimiche che si verificano durante il processo. Ad esempio, in un'atmosfera riducente, l'idrogeno può reagire con gli ossidi sulle superfici delle polveri, convertendoli nuovamente in metallo puro.

- Questo controllo è particolarmente importante per materiali come tungsteno, molibdeno e alcune ceramiche, dove la formazione di ossidi può alterare significativamente le proprietà del materiale.

-

Ottimizzazione dei processi di diffusione:

- La sinterizzazione si basa su meccanismi di diffusione, come la diffusione ai bordi dei grani e la diffusione di massa, per ottenere la densificazione e il legame tra le particelle.

- L'atmosfera influenza la velocità e l'efficacia di questi processi di diffusione. Ad esempio, un'atmosfera riducente può migliorare la diffusione rimuovendo le barriere di ossido, mentre un'atmosfera inerte garantisce una diffusione costante senza introdurre impurità.

-

Consistenza e controllo della temperatura:

- L'atmosfera di sinterizzazione aiuta a mantenere profili di temperatura costanti, specialmente durante fasi critiche come il riscaldamento da 900°C alla temperatura massima, il mantenimento alla temperatura di picco e il raffreddamento a 900°C.

- Un controllo costante della temperatura è vitale per ottenere microstrutture uniformi ed evitare difetti come deformazioni o crepe.

-

Raggiungimento delle proprietà desiderate del materiale:

- La scelta dell'atmosfera di sinterizzazione influisce direttamente sulle proprietà finali del materiale sinterizzato, inclusi densità, resistenza, durezza e conducibilità termica.

- Ad esempio, la sinterizzazione in atmosfera di idrogeno può migliorare la densità e le proprietà meccaniche di alcuni metalli promuovendo un migliore legame tra le particelle e riducendo la porosità.

-

Efficienza e convenienza:

- La selezione dell'atmosfera giusta può ottimizzare il processo di sinterizzazione, riducendo il consumo energetico e lo spreco di materiale.

- Ad esempio, l'utilizzo di un'atmosfera riducente può eliminare la necessità di ulteriori trattamenti post-sinterizzazione per rimuovere gli ossidi, risparmiando tempo e risorse.

-

Requisiti specifici del materiale:

- Materiali diversi richiedono atmosfere di sinterizzazione specifiche. Ad esempio:

- Le atmosfere inerti sono adatte per materiali come titanio e zirconia, che sono altamente reattivi con l'ossigeno.

- Le atmosfere riducenti sono ideali per metalli come rame e ferro, dove la riduzione degli ossidi è necessaria per una sinterizzazione ottimale.

- Comprendere questi requisiti garantisce che il processo di sinterizzazione sia adattato al materiale, producendo i migliori risultati.

- Materiali diversi richiedono atmosfere di sinterizzazione specifiche. Ad esempio:

In sintesi, il controllo dell'atmosfera di sinterizzazione è fondamentale per prevenire l'ossidazione, ottimizzare le reazioni chimiche, garantire profili di temperatura costanti e ottenere le proprietà desiderate del materiale. Migliora anche l'efficienza del processo e la convenienza, rendendolo un aspetto indispensabile della tecnologia di sinterizzazione.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla sinterizzazione |

|---|---|

| Prevenzione dell'ossidazione | Le atmosfere inerti o protettive (ad es. argon, azoto) prevengono l'ossidazione. |

| Controllo delle reazioni chimiche | Le atmosfere riducenti (ad es. idrogeno) convertono gli ossidi in metallo puro. |

| Ottimizzazione della diffusione | Migliora la diffusione ai bordi dei grani e la diffusione di massa per una migliore densificazione. |

| Consistenza della temperatura | Garantisce un riscaldamento e un raffreddamento uniformi, prevenendo difetti come la deformazione. |

| Proprietà del materiale | Influenza densità, resistenza, durezza e conducibilità termica. |

| Convenienza | Riduce il consumo energetico ed elimina i trattamenti post-sinterizzazione. |

| Requisiti specifici del materiale | Adatta l'atmosfera a materiali come titanio, zirconia, rame e ferro. |

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta i nostri esperti oggi stesso per soluzioni su misura!

Guida Visiva

Prodotti correlati

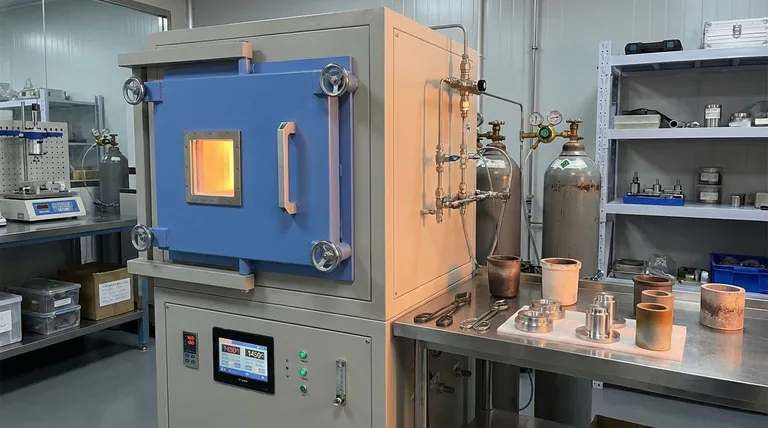

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è l'atmosfera di azoto per la ricottura? Ottenere un trattamento termico senza ossidazione

- Come un forno ad alta temperatura con controllo dell'atmosfera ottimizza i rivestimenti di spinello? Ottieni precisione nella sinterizzazione redox

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni