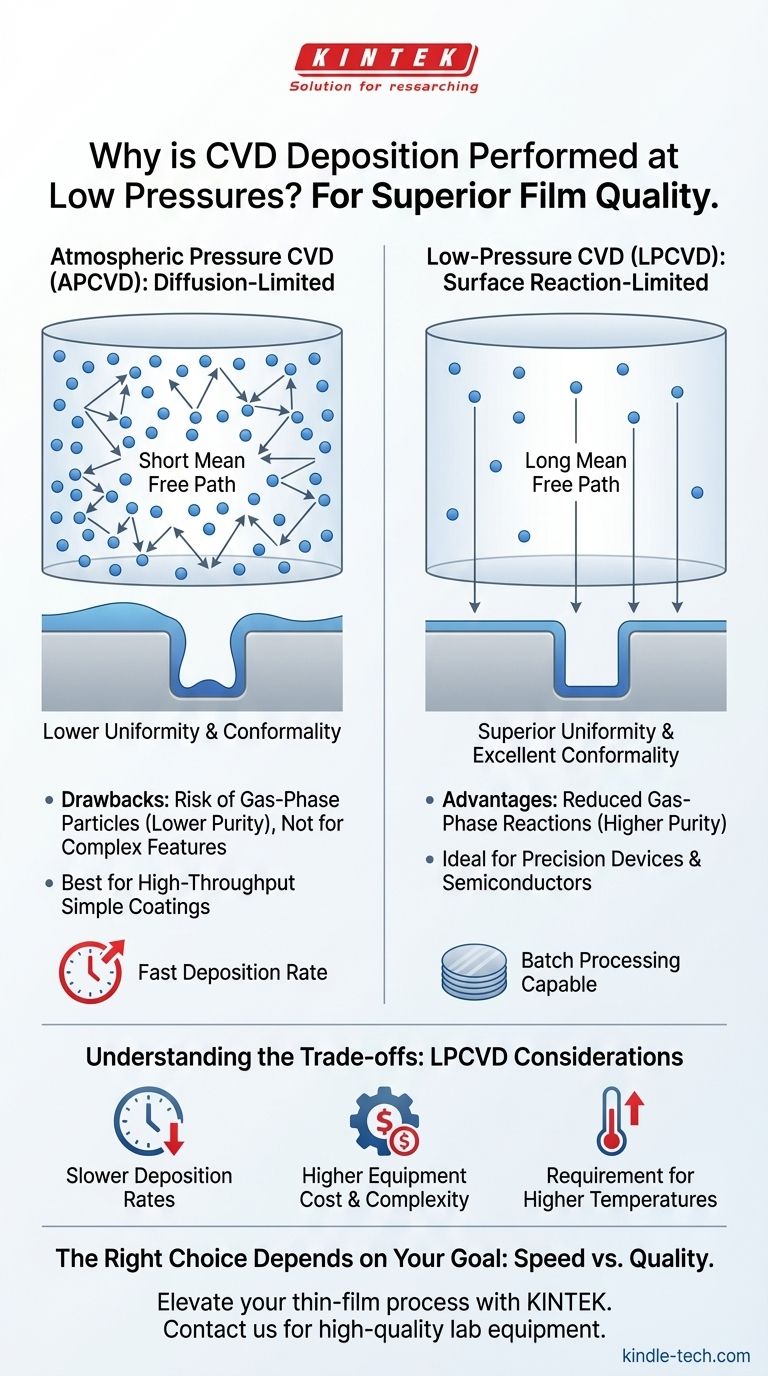

In sintesi, la deposizione chimica da vapore (CVD) viene eseguita a basse pressioni per ottenere una qualità del film superiore. L'abbassamento della pressione modifica fondamentalmente il modo in cui le molecole del gas precursore viaggiano e reagiscono, ottenendo film con uniformità notevolmente migliore e la capacità di rivestire uniformemente superfici complesse e tridimensionali.

Il concetto centrale da comprendere è che la pressione non è solo una condizione di fondo; è la manopola di controllo principale per il meccanismo di trasporto del gas. Il passaggio dalla pressione atmosferica a quella bassa cambia il processo da essere limitato dalla diffusione del gas a essere limitato dalla velocità di reazione superficiale, che è la chiave per produrre film sottili conformi e ad alte prestazioni.

Il ruolo fondamentale della pressione nella CVD

Per comprendere i vantaggi della bassa pressione, dobbiamo prima esaminare come la pressione influisce sul comportamento delle molecole di gas all'interno di una camera di deposizione. L'intero processo dipende dal controllo del percorso che queste molecole compiono dall'ingresso del gas alla superficie del substrato.

Densità del gas e libero cammino medio

A pressione atmosferica, la camera CVD è affollata di molecole di gas. Questa alta densità significa che le molecole precursore collidono costantemente tra loro. La distanza media che una molecola può percorrere prima di una collisione, nota come libero cammino medio, è molto breve.

Pompare la camera a una bassa pressione (LPCVD) riduce drasticamente il numero di molecole di gas. Ciò aumenta significativamente il libero cammino medio, consentendo alle molecole di viaggiare molto più lontano in linea retta prima di essere deviate.

Passaggio dal controllo della diffusione al controllo della reazione superficiale

Questo cambiamento nel libero cammino medio crea due regimi di deposizione distinti.

A pressione atmosferica (APCVD), il processo è limitato dalla diffusione. Le molecole precursore subiscono un moto casuale di innumerevoli collisioni per raggiungere il substrato. Ciò può portare a un esaurimento del gas vicino alla superficie, causando la crescita del film più spessa ai bordi del wafer e più sottile al centro.

A bassa pressione (LPCVD), il processo diventa limitato dalla velocità di reazione superficiale. Con un lungo libero cammino medio, le molecole possono viaggiare direttamente al substrato da tutte le direzioni. La crescita del film non è più limitata dal trasporto del gas ma dalla velocità della reazione chimica sulla superficie calda stessa, che è molto più uniforme su tutto il substrato.

Vantaggi chiave della CVD a bassa pressione (LPCVD)

Il passaggio a un regime limitato dalla reazione superficiale fornisce diversi vantaggi critici, in particolare per applicazioni esigenti come la produzione di semiconduttori.

Uniformità superiore del film

Poiché la velocità di deposizione è governata dalla temperatura superficiale e dalla chimica, che sono uniformi su tutto il substrato, lo spessore del film risultante è estremamente costante. Questa uniformità consente l'elaborazione a lotti in cui molti wafer possono essere impilati verticalmente in un forno, poiché il gas può penetrarli e rivestirli tutti uniformemente.

Eccellente conformità

La conformità è la capacità di un film di rivestire uniformemente una topografia complessa, come trincee profonde o gradini su un microchip. Il lungo libero cammino medio nella LPCVD significa che le molecole precursore arrivano alla superficie da un ampio spettro di angolazioni, assicurando che le pareti laterali e i fondi delle caratteristiche siano rivestiti con lo stesso spessore delle superfici superiori.

Riduzione delle reazioni in fase gassosa

Le collisioni frequenti nell'APCVD possono causare reazioni chimiche in fase gassosa prima ancora che i precursori raggiungano il substrato. Ciò può formare particelle che cadono sulla superficie, creando difetti e impurità nel film. La ridotta densità molecolare nella LPCVD sopprime queste reazioni indesiderate in fase gassosa, portando a film di purezza superiore.

Comprendere i compromessi: perché non usare sempre la bassa pressione?

Sebbene la LPCVD offra una qualità superiore, non è la scelta ideale per ogni applicazione. La CVD a pressione atmosferica mantiene il suo posto a causa di un diverso insieme di priorità.

Velocità di deposizione più lente

Lo svantaggio principale della LPCVD è una velocità di deposizione significativamente inferiore. Con meno molecole precursore nella camera, meno sono disponibili per reagire sulla superficie per unità di tempo. Per le applicazioni in cui la qualità del film è meno critica della produttività elevata, questo può essere un grande svantaggio.

Costo e complessità delle apparecchiature più elevati

Operare a bassa pressione richiede un sistema a vuoto, comprese pompe per vuoto robuste e progetti di reattori più complessi per mantenere la tenuta. Ciò rende i sistemi LPCVD più costosi da acquistare e gestire rispetto ai loro omologhi più semplici a pressione atmosferica.

Requisito di temperature più elevate

Per ottenere una velocità di reazione chimica ragionevole sulla superficie con una concentrazione inferiore di precursori, i processi LPCVD spesso richiedono temperature del substrato più elevate rispetto all'APCVD. Ciò può essere una limitazione per i substrati o le strutture dei dispositivi sottostanti sensibili al calore.

Scegliere la pressione giusta per la tua applicazione

La decisione tra CVD atmosferica e a bassa pressione è un classico compromesso ingegneristico tra velocità e qualità. Il tuo obiettivo finale determina l'approccio corretto.

- Se la tua attenzione principale è la produttività ad alto volume per rivestimenti semplici: l'APCVD è spesso la scelta migliore grazie alle sue elevate velocità di deposizione e al costo inferiore delle apparecchiature.

- Se la tua attenzione principale è la precisione e la qualità del film per dispositivi complessi: la LPCVD è la scelta necessaria per la sua uniforme superiore, conformità e purezza.

In definitiva, il controllo della pressione in un sistema CVD è il metodo più potente per controllare la qualità e il carattere fondamentale del materiale finale.

Tabella riassuntiva:

| Caratteristica | CVD a pressione atmosferica (APCVD) | CVD a bassa pressione (LPCVD) |

|---|---|---|

| Controllo del processo | Limitato dalla diffusione | Limitato dalla reazione superficiale |

| Uniformità del film | Inferiore (più spesso ai bordi) | Superiore (altamente uniforme) |

| Conformità | Scarsa per caratteristiche complesse | Eccellente (riveste uniformemente le trincee) |

| Velocità di deposizione | Alta | Più lenta |

| Purezza del film | Inferiore (rischio di particelle in fase gassosa) | Superiore (riduzione delle reazioni in fase gassosa) |

| Applicazione tipica | Rivestimenti semplici ad alta produttività | Dispositivi di precisione, semiconduttori |

Pronto a elevare il tuo processo di deposizione di film sottili? La scelta tra APCVD e LPCVD è fondamentale per raggiungere i tuoi obiettivi di prestazione specifici. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare la soluzione CVD ideale per una qualità del film, un'uniformità e una conformità superiori. Contattaci oggi per discutere come possiamo supportare la tua ricerca e produzione con la tecnologia giusta!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD