L'argon viene utilizzato per atmosfere inerti perché è un gas nobile, il che lo rende quasi completamente non reattivo in un'ampia gamma di temperature e pressioni. Questa estrema stabilità chimica previene reazioni indesiderate come l'ossidazione, in particolare con materiali altamente sensibili o fusi come il titanio o durante la saldatura ad alta temperatura.

Sebbene l'argon offra una suprema inerzia chimica, la scelta di un gas inerte è una decisione strategica. Richiede di bilanciare il livello di non reattività richiesto per il tuo processo specifico con fattori pratici come il costo, dove gas come l'azoto spesso forniscono una soluzione più economica.

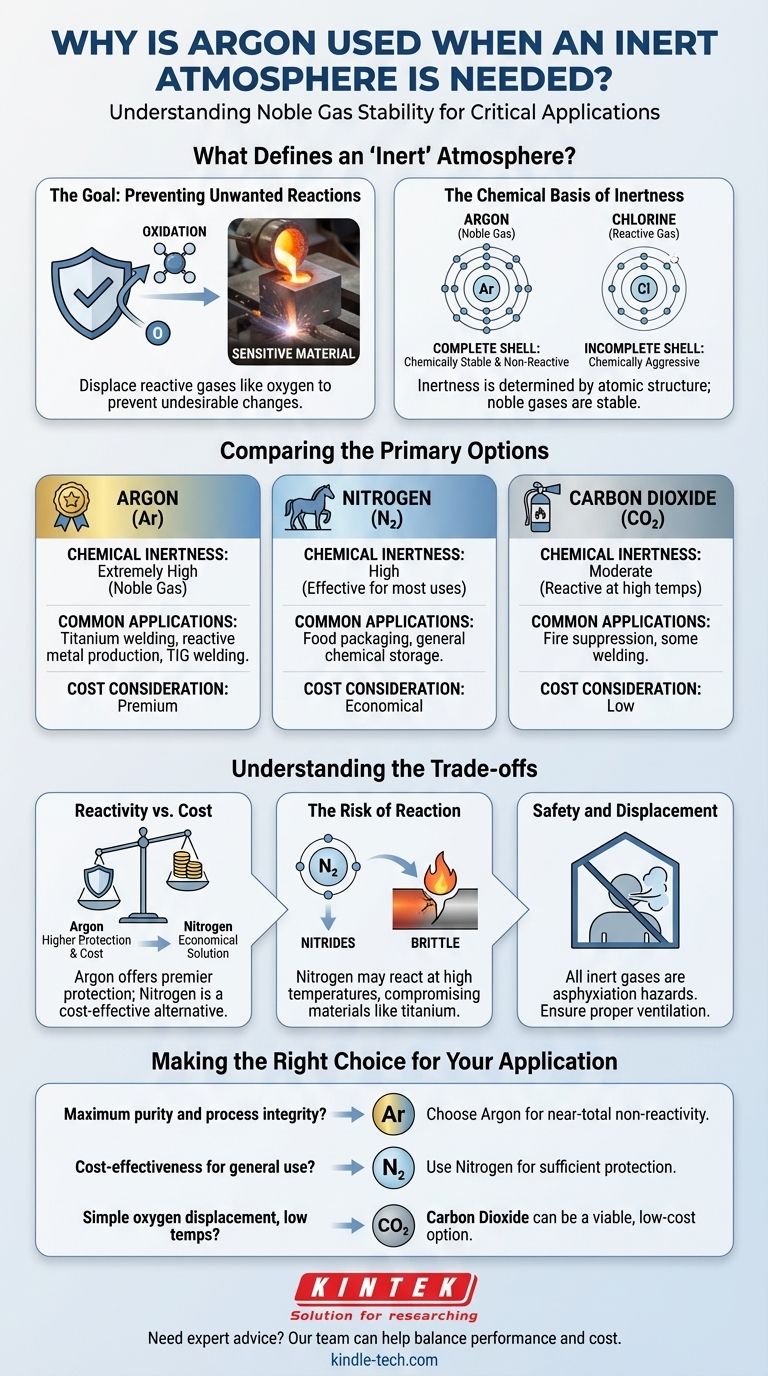

Cosa Definisce un'Atmosfera "Inerte"?

Il termine "inerte" non è solo un'etichetta; descrive una specifica funzione chimica. Comprendere questa funzione è fondamentale per scegliere il gas giusto per un'applicazione tecnica.

L'Obiettivo: Prevenire Reazioni Indesiderate

Lo scopo primario di un'atmosfera inerte è quello di spostare i gas reattivi—più comunemente l'ossigeno—per prevenire cambiamenti chimici indesiderati.

Pensa alla ruggine sul ferro. Quella è ossidazione, una reazione lenta con l'ossigeno a temperatura ambiente. Alle alte temperature riscontrate nella saldatura o nella produzione di metalli, queste reazioni ossidative avvengono quasi istantaneamente e possono rovinare il materiale.

Un'atmosfera inerte crea una barriera protettiva, coprendo il materiale sensibile e impedendogli di entrare in contatto con elementi reattivi nell'aria.

La Base Chimica dell'Inerzia

L'inerzia di un gas è determinata dalla sua struttura atomica. L'argon è un gas nobile, il che significa che il suo guscio elettronico più esterno è completamente pieno.

Questo lo rende chimicamente stabile e "disinteressato" a reagire con altri elementi. Non condividerà, guadagnerà o perderà facilmente elettroni.

Al contrario, un gas altamente reattivo come il cloro è chimicamente aggressivo perché desidera disperatamente guadagnare un elettrone per completare il suo guscio esterno. Questo è il motivo per cui è un disinfettante efficace ma completamente inadatto per un processo di inertizzazione.

Confrontando le Opzioni Principali

Sebbene l'argon sia una scelta eccellente, non è l'unica. I gas più comuni utilizzati per l'inertizzazione sono l'argon, l'azoto e, in misura minore, l'anidride carbonica.

Argon (Ar): Lo Standard d'Oro

L'argon è la scelta migliore quando la non reattività assoluta è fondamentale. Rimane inerte anche in condizioni estreme.

Questo lo rende essenziale per processi di alto valore come la produzione di titanio e altri metalli reattivi, così come in tipi specifici di saldatura ad alta temperatura (ad esempio, saldatura TIG) dove anche una contaminazione minima può compromettere l'integrità strutturale.

Azoto (N₂): Il Cavallo da Lavoro

L'azoto costituisce circa il 78% della nostra atmosfera ed è significativamente più economico da produrre in forma pura rispetto all'argon.

Il gas azoto esiste come due atomi legati strettamente insieme (N₂). Sebbene questo legame possa essere rotto in condizioni di energia molto elevata, è sufficientemente stabile da essere considerato effettivamente inerte per un'enorme gamma di applicazioni, dall'imballaggio alimentare alla conservazione chimica generale.

Anidride Carbonica (CO₂): Un Attore di Nicchia

L'anidride carbonica è talvolta utilizzata per l'inertizzazione, principalmente perché è economica e più densa dell'aria, consentendole di spostare efficacemente l'ossigeno dal basso.

Tuttavia, la CO₂ è più reattiva dell'azoto o dell'argon e può reagire con alcuni materiali, specialmente a temperature più elevate. Il suo uso è generalmente limitato ad applicazioni come l'estinzione di incendi o alcune forme di saldatura dove la sua reattività non è un problema.

Comprendere i Compromessi

La scelta di un gas inerte è una decisione tecnica che dipende dal bilanciamento dei requisiti di processo rispetto ai costi.

Reattività vs. Costo

Questo è il compromesso centrale. L'argon offre il massimo livello di protezione e purezza del processo, ma ha un prezzo elevato.

L'azoto fornisce una soluzione altamente efficace ed economica per la maggior parte delle applicazioni industriali in cui l'inerzia assoluta non è strettamente richiesta. I risparmi sui costi sono spesso sostanziali.

Il Rischio di Reazione

L'"inerzia" dell'azoto non è assoluta. In alcuni processi metallurgici ad alta temperatura, l'azoto può reagire con i metalli per formare nitruri indesiderati, che possono rendere il metallo fragile.

Questo è un motivo chiave per cui l'argon, nonostante il suo costo, rimane non negoziabile per la saldatura o la lavorazione di leghe sensibili come titanio, alluminio e alcuni acciai inossidabili.

Sicurezza e Spostamento

Tutti i gas inerti, inclusi argon e azoto, sono pericoli di asfissia. Sono incolori e inodori e agiscono spostando l'ossigeno. In qualsiasi spazio chiuso o scarsamente ventilato, un accumulo di gas inerte può ridurre i livelli di ossigeno a un punto pericoloso, portando alla perdita di coscienza.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta dipende interamente dalla sensibilità chimica del tuo processo, dalle temperature coinvolte e dal tuo budget.

- Se il tuo obiettivo principale è la massima purezza e integrità del processo: Scegli l'argon per la sua quasi totale non reattività, specialmente nella metallurgia ad alta temperatura o con elementi altamente reattivi.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per l'inertizzazione generica: Usa l'azoto, che fornisce una protezione sufficiente per una vasta gamma di applicazioni come la conservazione degli alimenti e la copertura chimica.

- Se il tuo obiettivo principale è il semplice spostamento dell'ossigeno in un ambiente a bassa temperatura e non reattivo: L'anidride carbonica può essere un'opzione valida e a basso costo, a condizione che non reagisca con i tuoi materiali.

Comprendendo questi principi fondamentali, puoi selezionare il gas appropriato per proteggere il tuo processo in modo efficiente ed efficace.

Tabella Riepilogativa:

| Gas | Inerzia Chimica | Applicazioni Comuni | Considerazione sui Costi |

|---|---|---|---|

| Argon | Estremamente Elevata (Gas Nobile) | Saldatura del titanio, produzione di metalli reattivi | Premium |

| Azoto | Elevata (Efficace per la maggior parte degli usi) | Imballaggio alimentare, conservazione chimica generale | Economico |

| Anidride Carbonica | Moderata (Reattiva ad alte temperature) | Estinzione di incendi, alcune saldature | Basso |

Hai bisogno di consigli esperti sulla scelta del gas inerte giusto per i processi del tuo laboratorio? In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alta purezza, inclusi sistemi di gestione del gas su misura per applicazioni come saldatura, metallurgia e sintesi chimica. Il nostro team può aiutarti a bilanciare prestazioni e costi per proteggere efficacemente i tuoi materiali sensibili. Contattaci oggi per ottimizzare la tua configurazione di atmosfera inerte!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è l'uso del forno a idrogeno? Ottenere una purezza superiore nella lavorazione ad alta temperatura

- Qual è la temperatura di un forno a idrogeno? Svelare la lavorazione ad alta temperatura e senza ossidi

- Quando si dovrebbe usare un'atmosfera controllata? Prevenire la contaminazione e controllare le reazioni

- Cos'è la ricottura in idrogeno? Ottieni proprietà dei materiali superiori con la ricottura brillante

- Quali sono gli effetti dell'idrogeno (H2) in un ambiente controllato di forno? Padroneggiare la riduzione e il rischio