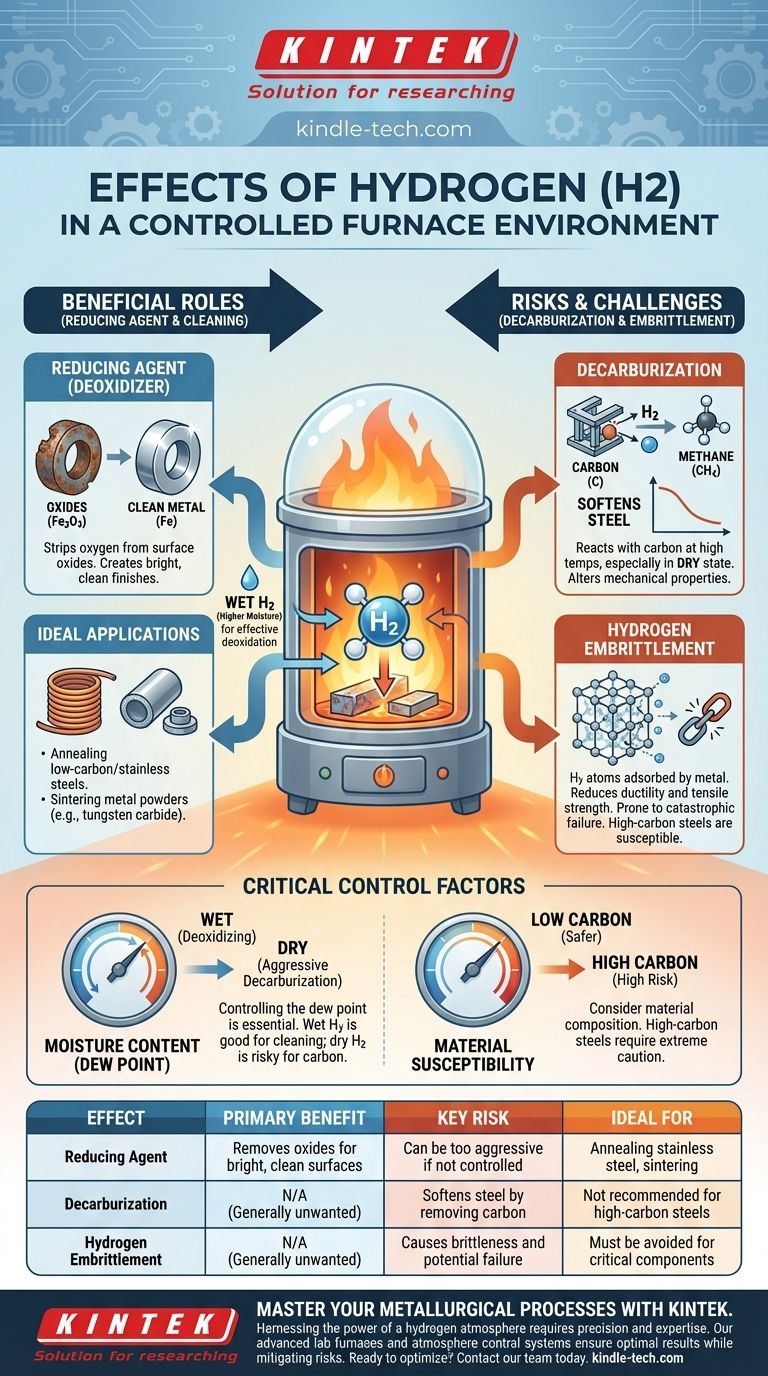

In un forno controllato, l'idrogeno (H2) agisce come un potente agente chimico, utilizzato principalmente per ridurre gli ossidi metallici e rimuovere le impurità dalle superfici dei materiali. È molto efficace nel creare finiture pulite e brillanti, ma introduce anche rischi significativi, tra cui la rimozione indesiderata di carbonio dall'acciaio (decarburazione) e un fenomeno pericoloso noto come infragilimento da idrogeno.

L'effetto principale dell'idrogeno è la sua intensa reattività ad alte temperature. Questa reattività può essere sfruttata per una pulizia e una riduzione benefiche, ma deve essere meticolosamente controllata per evitare di danneggiare l'integrità strutturale del materiale.

I Ruoli Principali dell'Idrogeno nelle Atmosfere dei Forni

L'idrogeno non è un gas di fondo inerte; è un partecipante attivo nei processi metallurgici ad alta temperatura. Il suo comportamento è dettato dalla temperatura, dal contenuto di umidità e dal materiale trattato.

Un Potente Agente Riducente

L'uso più comune di un'atmosfera di idrogeno è agire come agente riducente o deossidante. Rimuove chimicamente l'ossigeno dagli ossidi metallici che si formano sulla superficie dei pezzi.

Ad esempio, l'idrogeno reagisce con l'ossido di ferro (ruggine) per formare ferro puro e vapore acqueo. Ciò lascia il materiale eccezionalmente pulito e brillante, un requisito fondamentale per processi come la ricottura e la sinterizzazione.

L'Effetto della Decarburazione

A temperature molto elevate, in particolare in uno stato secco, l'idrogeno può reagire con il carbonio presente all'interno dell'acciaio.

Questa reazione forma metano (CH4), estraendo efficacemente carbonio dalla superficie dell'acciaio. Questa decarburazione può essere dannosa, poiché ammorbidisce l'acciaio e ne altera le proprietà meccaniche previste.

Comprendere i Compromessi e i Rischi

Utilizzare l'idrogeno con successo significa gestirne la duplice natura. Le stesse proprietà chimiche che lo rendono un eccellente agente pulente lo rendono anche potenzialmente distruttivo.

Il Ruolo Critico dell'Umidità

L'efficacia e il comportamento dell'idrogeno sono limitati in modo critico dal suo contenuto di umidità.

Un'atmosfera di idrogeno "umida" (con maggiore umidità) è eccellente per la deossidazione. Al contrario, un'atmosfera di idrogeno molto "secca" è un agente decarburante molto più aggressivo. Il controllo del punto di rugiada è quindi essenziale.

Il Pericolo dell'Infragilimento da Idrogeno

L'infragilimento da idrogeno si verifica quando singoli atomi di idrogeno vengono adsorbiti dal metallo, migrando nella sua struttura cristallina.

Questo processo riduce significativamente la duttilità e la resistenza alla trazione del materiale, rendendolo fragile e incline a guasti catastrofici sotto stress. Le sostanze ad alto contenuto di carbonio sono particolarmente suscettibili a questo rischio.

Purezza e Progettazione del Sistema

L'idrogeno commerciale è tipicamente puro al 98% - 99,9%, con impurità traccia come vapore acqueo, ossigeno e azoto. Queste impurità devono essere gestite.

Per garantire la sicurezza e l'integrità del processo, i forni utilizzano spesso una camera interna sigillata, o ρητόριο, per contenere l'atmosfera di idrogeno. Ciò protegge gli elementi riscaldanti del forno dall'attacco chimico e contiene eventuali composti potenzialmente pericolosi.

Come Applicare Questo al Tuo Processo

Scegliere di utilizzare un'atmosfera di idrogeno dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la ricottura di acciai a basso tenore di carbonio o acciai inossidabili: Un'atmosfera di idrogeno è molto efficace per ridurre gli ossidi superficiali per ottenere una finitura brillante e pulita.

- Se il tuo obiettivo principale è la lavorazione di acciai ad alto tenore di carbonio: Devi procedere con estrema cautela, poiché i rischi di decarburazione indesiderata e infragilimento da idrogeno sono molto elevati.

- Se il tuo obiettivo principale è la sinterizzazione di polveri metalliche (ad es. carburo di tungsteno): Un'atmosfera di idrogeno secco è ideale per rimuovere gli ossidi residui, il che favorisce un legame superiore tra le particelle di polvere.

In definitiva, padroneggiare un'atmosfera di forno a idrogeno significa trattarla non come un semplice ambiente, ma come uno strumento metallurgico preciso.

Tabella Riassuntiva:

| Effetto dell'Idrogeno | Beneficio Principale | Rischio Chiave | Ideale Per |

|---|---|---|---|

| Agente Riducente | Rimuove gli ossidi per superfici brillanti e pulite | Può essere troppo aggressivo se non controllato | Ricottura di acciaio inossidabile, sinterizzazione |

| Decarburazione | N/A (Generalmente indesiderato) | Ammorbidisce l'acciaio rimuovendo il carbonio | Non raccomandato per acciai ad alto tenore di carbonio |

| Infragilimento da Idrogeno | N/A (Generalmente indesiderato) | Causa fragilità e potenziale guasto | Da evitare per componenti critici |

Padroneggia i Tuoi Processi Metallurgici con KINTEK

Sfruttare la potenza di un'atmosfera di forno a idrogeno richiede precisione ed esperienza. Sia che tu stia ricuocendo per una finitura brillante o sinterizzando polveri metalliche, l'attrezzatura giusta è fondamentale per ottenere le proprietà del materiale desiderate, mitigando al contempo rischi come la decarburazione e l'infragilimento.

KINTEK è specializzata in forni da laboratorio avanzati e sistemi di controllo dell'atmosfera progettati per sicurezza e prestazioni. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per la tua applicazione specifica, garantendo risultati ottimali per le esigenze uniche del tuo laboratorio.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta il nostro team oggi stesso per discutere come le nostre soluzioni possono portare precisione e affidabilità nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è un'atmosfera inerte? Controlla il tuo ambiente chimico per sicurezza e qualità

- Cos'è un'atmosfera ossidante? Approfondimenti chiave sulle reazioni di ossidazione e sulle applicazioni

- Qual è lo scopo di mantenere un flusso continuo di argon? Ottimizzare il recupero di PLAP con alluminio ad alta purezza

- Che tipo di gas viene utilizzato in un forno per il trattamento termico? Controlla le proprietà finali del tuo metallo

- Come fa una sonda di ossigeno o di carbonio a misurare il potenziale di carbonio? La scienza dietro il controllo preciso del forno

- Cos'è un'atmosfera inerte per la ricottura? Una guida per proteggere i metalli durante il trattamento termico

- Qual è l'importanza di introdurre continuamente gas argon ad alta purezza durante la sinterizzazione delle leghe ad alta entropia?

- Qual è la temperatura della ricottura in idrogeno? Proteggi i tuoi componenti metallici dall'infragilimento