Nei forni ad alta temperatura, il ruolo principale dell'idrogeno è quello di fungere da atmosfera protettiva altamente efficace. Viene attivamente utilizzato durante processi come la sinterizzazione e la ricottura per proteggere i materiali sensibili dagli effetti dannosi dell'ossigeno, garantendo che il prodotto finale mantenga la purezza e l'integrità strutturale richieste.

La funzione principale dell'idrogeno in un forno è creare un'atmosfera riducente. A differenza dei gas inerti che si limitano a spostare l'ossigeno, l'idrogeno reagisce attivamente e rimuove qualsiasi ossigeno residuo, prevenendo chimicamente l'ossidazione e garantendo l'integrità dei materiali durante la lavorazione ad alta temperatura.

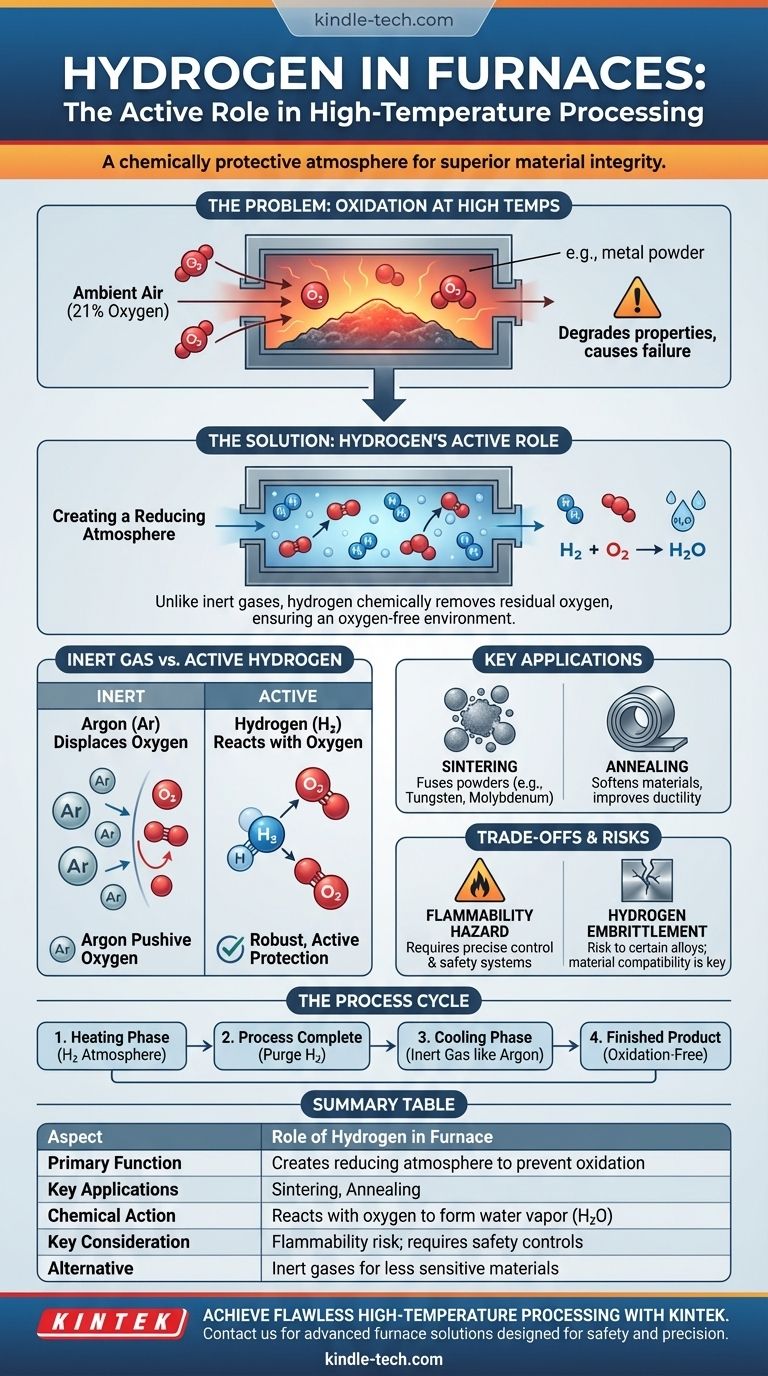

Il Problema: L'Ossigeno ad Alte Temperature

La Sfida dell'Ossidazione

A temperature elevate, la maggior parte dei metalli e molti materiali ceramici diventano altamente reattivi con l'ossigeno.

Questa reazione, nota come ossidazione, degrada le proprietà del materiale, può impedire una corretta adesione durante la sinterizzazione e porta infine a un prodotto difettoso o di qualità inferiore.

Perché l'Aria Normale Non È Adatta

L'aria ambiente, che contiene circa il 21% di ossigeno, è il nemico diretto della lavorazione dei materiali ad alta temperatura.

Introdurre materiali in un forno pieno di aria calda senza un'atmosfera protettiva provocherebbe un'ossidazione immediata e catastrofica.

Il Ruolo dell'Idrogeno Come Agente Attivo

Creazione di un'Atmosfera Protettiva

Per risolvere il problema dell'ossidazione, i forni vengono riempiti con un gas specifico per creare un'atmosfera controllata. Si tratta spesso di idrogeno puro (H₂) o di una miscela idrogeno-azoto.

Questa atmosfera sposta l'aria ambiente, rimuovendo la stragrande maggioranza dell'ossigeno prima che il processo abbia inizio.

Il Vantaggio Chimico: Idrogeno vs. Gas Inerte

Mentre i gas inerti come l'argon si limitano a spingere via l'ossigeno, l'idrogeno offre una forma di protezione più robusta e attiva.

L'idrogeno è un agente riducente, il che significa che cerca chimicamente e si lega agli atomi di ossigeno. Qualsiasi traccia di ossigeno rimasta nel forno reagirà con l'idrogeno per formare vapore acqueo (H₂O), che viene poi ventilato.

Questa azione di "lavaggio" chimico garantisce un ambiente virtualmente privo di ossigeno, fondamentale per i materiali più sensibili.

Applicazioni Chiave: Sinterizzazione e Ricottura

Questo processo è essenziale per applicazioni come la sinterizzazione di polveri di tungsteno e molibdeno, dove le particelle devono fondersi insieme in modo pulito.

È anche vitale per la ricottura, un trattamento termico utilizzato per ammorbidire i materiali e migliorarne la duttilità. Senza un'atmosfera di idrogeno, questi processi fallirebbero a causa dell'ossidazione superficiale.

Comprendere i Compromessi e i Rischi

Il Pericolo di Infiammabilità

Lo svantaggio principale dell'idrogeno è che è altamente infiammabile ed esplosivo se miscelato con l'aria.

Questo rischio impone progetti di forni sofisticati con precisi sistemi di controllo della pressione, interblocchi di sicurezza e cicli di spurgo che utilizzano un gas inerte per rimuovere in sicurezza l'idrogeno prima di aprire il forno.

La Necessità di un Controllo Preciso

La concentrazione di idrogeno, la temperatura del forno e il tempo di lavorazione devono essere controllati meticolosamente.

I forni a idrogeno moderni utilizzano controllori automatici avanzati con estrema precisione della temperatura (±1℃) per gestire queste variabili, garantendo sia la qualità del prodotto che la sicurezza operativa.

Infragilimento da Idrogeno

Sebbene benefico per molti materiali, l'idrogeno può essere dannoso per alcune leghe ferrose e acciai.

Ad alte temperature, gli atomi di idrogeno possono diffondersi nella struttura cristallina del metallo, causando un fenomeno noto come infragilimento da idrogeno, che rende il materiale fragile e incline alla frattura. Ciò rende la compatibilità del materiale una considerazione critica.

Il Sistema in Pratica

Ciclo di Riscaldamento e Raffreddamento

Durante la fase di riscaldamento, il forno viene riempito di idrogeno per proteggere il materiale.

Una volta completato il processo, l'idrogeno viene rimosso in sicurezza (spurgato) e sostituito con un gas inerte, come l'argon. Questo gas inerte viene quindi fatto circolare attraverso uno scambiatore di calore per raffreddare rapidamente il materiale senza reintrodurre ossigeno mentre è ancora a temperatura reattiva.

Fare la Scelta Giusta per il Tuo Processo

- Se la tua attenzione principale è la lavorazione di materiali altamente sensibili all'ossigeno come tungsteno o metalli refrattari: Un'atmosfera di idrogeno è essenziale per garantire chimicamente un ambiente privo di ossigeno per una sinterizzazione o ricottura di successo.

- Se la tua attenzione principale è il trattamento termico generale di materiali meno sensibili: Un gas inerte meno costoso e non infiammabile come l'azoto o l'argon può fornire una protezione sufficiente semplicemente spostando l'ossigeno.

- Se stai lavorando con leghe di acciaio specifiche: Devi prima indagare sulla suscettibilità del materiale all'infragilimento da idrogeno, poiché un'atmosfera di idrogeno potrebbe essere dannosa.

In definitiva, comprendere il ruolo chimico unico dell'idrogeno ti consente di selezionare le condizioni atmosferiche precise necessarie per ottenere un'integrità impeccabile nelle tue applicazioni ad alta temperatura.

Tabella Riassuntiva:

| Aspetto | Ruolo dell'Idrogeno nel Forno |

|---|---|

| Funzione Primaria | Crea un'atmosfera riducente per prevenire l'ossidazione |

| Applicazioni Chiave | Sinterizzazione (es. tungsteno, molibdeno), Ricottura |

| Azione Chimica | Reagisce con l'ossigeno per formare vapore acqueo (H₂O) |

| Considerazione Chiave | Rischio di infiammabilità; richiede controlli di sicurezza precisi |

| Alternativa per Materiali Meno Sensibili | Gas inerti (es. Azoto, Argon) |

Ottieni una Lavorazione Impeccabile ad Alta Temperatura con KINTEK

Il tuo laboratorio lavora con materiali sensibili all'ossigeno come tungsteno o molibdeno? La protezione chimicamente attiva e precisa di un'atmosfera di idrogeno è essenziale per una sinterizzazione e una ricottura di successo, garantendo l'integrità e la purezza del materiale.

KINTEK è specializzata in forni da laboratorio avanzati e sistemi atmosferici progettati per la sicurezza e la precisione. I nostri esperti possono aiutarti a scegliere l'attrezzatura giusta per padroneggiare i tuoi processi ad alta temperatura.

Contatta KINTEK oggi stesso per discutere della tua applicazione specifica e garantire risultati ottimali per i tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come viene utilizzato un forno a atmosfera tubolare nella preparazione di anodi Si-CNF? Padroneggia la carbonizzazione ad alte prestazioni

- Quali sono i rapporti aria-gas tipici per i generatori endotermici? Ottimizzare le impostazioni per gas naturale e propano

- A cosa serve un forno a muffola? Controllo preciso dell'atmosfera per l'indurimento superficiale

- Perché è necessario un forno sotto vuoto o a atmosfera per la pirolisi del SiBCN? Padroneggiare la precisione per ceramiche superiori

- Perché utilizzare un forno a controllo atmosferico di precisione per il ricottura di HEA? Sbloccare dati puri sulla stabilità dei materiali

- Cos'è il processo di ricottura in idrogeno? Ottieni parti metalliche pulite, robuste e prive di stress

- Quali sono i pericoli dei gas inerti? Comprendere la minaccia silenziosa dell'asfissia

- Quale ruolo svolge un forno di sinterizzazione in atmosfera nel co-sintering di NMC622 e LLZ? Ottenere interfacce ad alte prestazioni