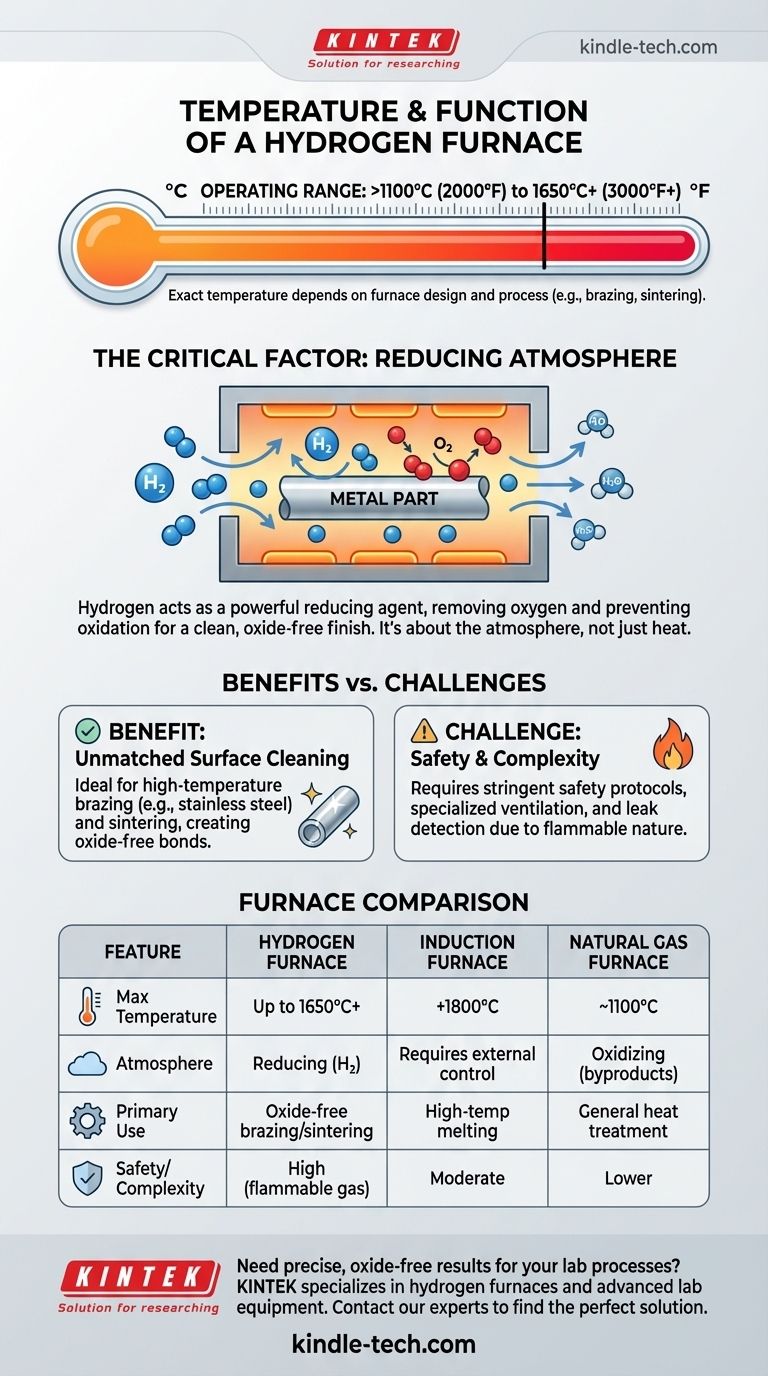

In breve, un forno a idrogeno può operare a temperature estremamente elevate, spesso superando i 1100°C (2000°F) e in grado di raggiungere fino a 1650°C (3000°F) o più per applicazioni specializzate. La temperatura esatta dipende interamente dal design del forno e dal processo industriale a cui è destinato, come la brasatura o la sinterizzazione.

Il fattore critico per un forno a idrogeno non è solo l'alta temperatura che può raggiungere, ma la sua capacità di creare un'atmosfera altamente riducente. Questo previene l'ossidazione e pulisce la superficie delle parti metalliche durante la lavorazione, il che è il suo vantaggio principale rispetto ad altri tipi di forni.

Cosa definisce un forno a idrogeno?

Riguarda l'atmosfera, non solo il calore

La caratteristica distintiva di un forno a idrogeno è l'uso di gas idrogeno come atmosfera di processo. Mentre il forno genera calore (spesso tramite elementi riscaldanti a resistenza elettrica), l'ambiente di idrogeno è ciò che consente specifici processi metallurgici.

Questa atmosfera controllata è essenziale per lavorare con materiali altamente sensibili alla presenza di ossigeno, specialmente a temperature elevate.

Prevenire l'ossidazione ad alte temperature

Man mano che i metalli si riscaldano, reagiscono più prontamente con l'ossigeno, formando ossidi sulle loro superfici. Questi strati di ossido possono impedire un'adeguata adesione in processi come la brasatura o creare impurità nelle parti sinterizzate.

L'idrogeno agisce come un potente agente riducente. Reagisce attivamente e rimuove l'ossigeno dalla camera del forno e dalla superficie delle parti stesse, risultando in una finitura pulita, brillante e priva di ossidi.

Come i forni a idrogeno si confrontano con altri tipi

Confronto con i forni a induzione

I forni a induzione possono raggiungere temperature ancora più elevate, potenzialmente superando i 1800°C. Funzionano inducendo una corrente elettrica direttamente all'interno della parte metallica stessa, facendola riscaldare rapidamente.

Tuttavia, una bobina a induzione da sola non controlla l'atmosfera. Per ottenere un risultato privo di ossidi, un processo a induzione deve essere eseguito all'interno di una camera a vuoto o di una camera riempita con un gas inerte o riducente, come l'idrogeno. Un forno a idrogeno integra il riscaldamento e il controllo dell'atmosfera in un unico sistema.

Confronto con i forni a gas naturale

Un forno a gas naturale, che può raggiungere temperature intorno ai 1100°C (2000°F), è eccellente per il riscaldamento generico. Tuttavia, la combustione del gas naturale produce vapore acqueo (H₂O) e anidride carbonica (CO₂).

Questi sottoprodotti sono ossidanti, rendendo questo tipo di forno inadatto per processi in cui la purezza della superficie è critica. Un forno a idrogeno fornisce un ambiente molto più pulito e controllato.

Comprendere i compromessi

Il vantaggio: pulizia superficiale ineguagliabile

Il motivo principale per scegliere un forno a idrogeno è la sua superiore capacità di pulizia e "riduzione". È la soluzione ideale per la brasatura ad alta temperatura di materiali come l'acciaio inossidabile o per la sinterizzazione di polveri metalliche che devono essere prive di ossidi interni.

La sfida: sicurezza e complessità

L'idrogeno è altamente infiammabile ed esplosivo se miscelato con l'aria. L'utilizzo di un forno a idrogeno richiede rigorosi protocolli di sicurezza, ventilazione specializzata, sistemi di rilevamento perdite e personale ben addestrato.

Questa complessità e i requisiti di sicurezza associati rendono i forni a idrogeno più costosi da installare e utilizzare rispetto ai forni ad atmosfera standard o a vuoto.

Fare la scelta giusta per il tuo processo

La scelta della tecnologia del forno corretta dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la brasatura o la sinterizzazione senza ossidi: Un forno a idrogeno è la scelta ideale grazie alla sua atmosfera attivamente riducente.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate in assoluto per la fusione: Un forno a induzione è spesso lo strumento più efficace ed efficiente.

- Se il tuo obiettivo principale è il trattamento termico generale in cui un'ossidazione minore è accettabile: Un forno a gas naturale o un forno elettrico ad atmosfera standard offre una soluzione più semplice ed economica.

In definitiva, il forno giusto è quello la cui atmosfera e il profilo di temperatura meglio si adattano alle esigenze del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Forno a idrogeno | Forno a induzione | Forno a gas naturale |

|---|---|---|---|

| Temperatura massima | Fino a 1650°C+ | 1800°C+ | ~1100°C |

| Atmosfera | Riducente (H₂) | Richiede controllo esterno | Ossidante (sottoprodotti della combustione) |

| Uso primario | Brasatura/sinterizzazione senza ossidi | Fusione ad alta temperatura | Trattamento termico generale |

| Sicurezza/Complessità | Alta (gas infiammabile) | Moderata | Bassa |

Hai bisogno di risultati precisi e senza ossidi per i tuoi processi di laboratorio? KINTEK è specializzata in forni a idrogeno e altre attrezzature di laboratorio avanzate progettate per applicazioni ad alta temperatura come la brasatura e la sinterizzazione. Le nostre soluzioni garantiscono una qualità superficiale superiore e un controllo di processo per le tue esigenze di laboratorio. Contatta i nostri esperti oggi stesso per trovare il forno perfetto per i tuoi materiali e obiettivi!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è l'uso dell'azoto gassoso nei forni? Atmosfere Controllate Magistrali per Trattamenti Termici di Precisione

- Come una fornace di carbonizzazione ad alto vuoto o in atmosfera facilita la preparazione del carbone attivo? Guida esperta

- Qual è la necessità di fornire un ambiente di gas inerte nei forni a atmosfera? Chiave per la carbonizzazione della biomassa

- Quale ruolo svolgono i forni ad alto vuoto o a atmosfera nel ricottura dei metalli? Miglioramento delle prestazioni e della purezza del materiale

- Come viene utilizzato l'ossigeno (O2) nelle atmosfere controllate del forno? Padronanza dell'ingegneria delle superfici per i metalli

- Cos'è il trattamento termico in atmosfera controllata? Ottieni prestazioni e consistenza superiori del metallo

- Cos'è l'atmosfera protettiva nel trattamento termico? Prevenire l'ossidazione e la decarburazione per ottenere pezzi superiori

- Qual è la funzione di un forno ad atmosfera ad alta temperatura nella preparazione del biochar? Ingegnerizzare Adsorbenti Efficaci