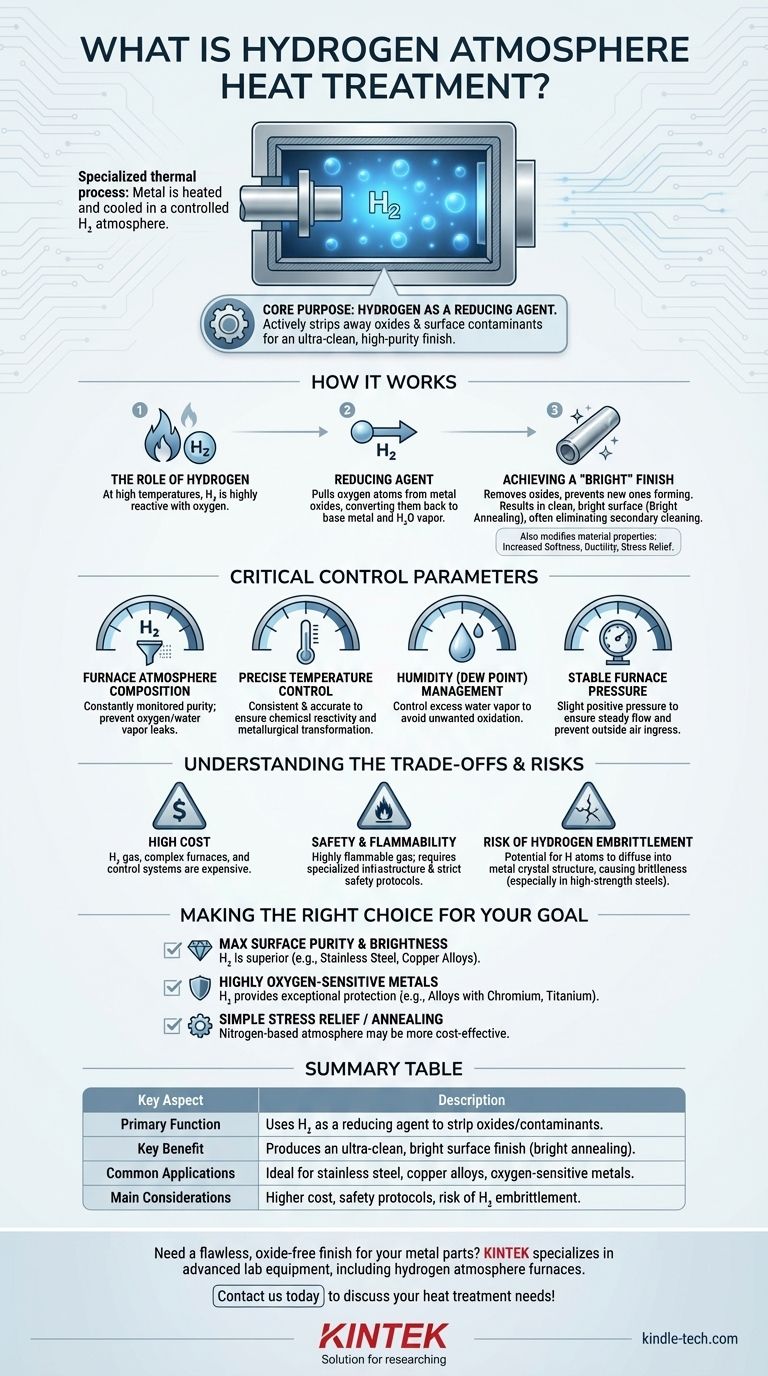

Il trattamento termico in atmosfera di idrogeno è un processo termico altamente specializzato in cui un metallo viene riscaldato e raffreddato all'interno di una camera di fornetto riempita con un'atmosfera controllata di gas idrogeno. Questo processo sfrutta le proprietà chimiche uniche dell'idrogeno per alterare le caratteristiche fisiche e meccaniche di un materiale, spesso per creare una finitura superficiale eccezionalmente pulita e brillante senza ossidazione.

Lo scopo fondamentale dell'uso dell'idrogeno non è semplicemente quello di prevenire le reazioni, ma di promuovere attivamente quelle desiderabili. L'idrogeno agisce come un potente agente riducente, rimuovendo chimicamente gli ossidi e i contaminanti superficiali per produrre una finitura ultra-pulita e di elevata purezza, difficile da ottenere con altri metodi.

Come Funziona il Trattamento in Atmosfera di Idrogeno

Per capire perché viene scelto questo processo, dobbiamo esaminare il ruolo chimico specifico che l'idrogeno svolge alle alte temperature. È un partecipante attivo nel raffinare il materiale.

Il Ruolo dell'Idrogeno come Agente Riducente

Alle temperature elevate, il gas idrogeno diventa altamente reattivo con l'ossigeno. Esso estrae efficacemente gli atomi di ossigeno dagli ossidi metallici che possono essere presenti sulla superficie del materiale.

Questa reazione chimica riconverte gli ossidi metallici (come gli ossidi di ferro o di rame) nel loro metallo base, producendo vapore acqueo (H₂O) come sottoprodotto, che viene poi espulso dal fornetto.

Ottenere una Finitura "Brillante"

Il termine ricottura brillante è spesso associato a questo processo. Poiché l'atmosfera di idrogeno rimuove gli ossidi esistenti e impedisce la formazione di nuovi, il pezzo metallico esce dal fornetto con una superficie pulita, lucida e brillante.

Ciò spesso elimina la necessità di operazioni di pulizia secondarie come la decapaggio acido o la sabbiatura, risparmiando tempo e riducendo i costi.

Modifica delle Proprietà del Materiale

Come tutti i trattamenti termici, il ciclo controllato di riscaldamento e raffreddamento altera la struttura a grana interna del metallo. Questo può essere utilizzato per aumentare la morbidezza e la duttilità, alleviare le tensioni interne derivanti da fasi di lavorazione precedenti e migliorare la lavorabilità complessiva del materiale.

I Parametri di Controllo Critici

L'efficacia del trattamento termico con idrogeno dipende interamente dal mantenimento di un ambiente meticolosamente controllato. Il fallimento nella gestione di queste variabili comprometterà la qualità del prodotto finale.

Composizione dell'Atmosfera del Fornetto

La purezza dell'atmosfera di idrogeno deve essere costantemente monitorata e mantenuta. Qualsiasi contaminazione, in particolare da ossigeno o vapore acqueo che fuoriesce nel fornetto, annullerà i benefici del processo.

Controllo Preciso della Temperatura

Una temperatura costante e accurata è cruciale. La reattività chimica dell'idrogeno e la trasformazione metallurgica del pezzo dipendono entrambe fortemente dal raggiungimento e dal mantenimento di temperature specifiche durante l'intero ciclo.

Gestione dell'Umidità (Punto di Rugiada)

Il controllo dell'umidità, o punto di rugiada, all'interno del fornetto è fondamentale. L'eccesso di vapore acqueo può esso stesso diventare una fonte di ossigeno ad alte temperature, portando a ossidazione indesiderata o decarburazione della superficie metallica.

Pressione Stabile del Fornetto

Il fornetto viene mantenuto a una leggera pressione positiva. Ciò garantisce un flusso di gas idrogeno stabile e controllato e, cosa più importante, impedisce all'aria esterna di fuoriuscire nella camera e contaminare la pura atmosfera.

Comprendere i Compromessi e i Rischi

Sebbene potente, il trattamento termico con idrogeno non è una soluzione universale. Comporta compromessi significativi che devono essere considerati.

Costo Elevato

Il gas idrogeno è significativamente più costoso dei gas industriali più comuni come l'azoto o l'argon. Anche i fornetti e i sistemi di controllo richiesti sono più complessi e costosi.

Sicurezza e Infiammabilità

L'idrogeno è un gas altamente infiammabile. Le strutture che utilizzano questo processo richiedono infrastrutture specializzate, protocolli di sicurezza rigorosi e sistemi avanzati di rilevamento delle perdite per mitigare il rischio intrinseco di esplosione.

Rischio di Infragilimento da Idrogeno

Per alcuni materiali, in particolare gli acciai ad alta resistenza, esiste il rischio di infragilimento da idrogeno. Ciò si verifica quando singoli atomi di idrogeno si diffondono nella struttura cristallina del metallo, causando una perdita di duttilità e rendendolo fragile. Questo potenziale effetto collaterale negativo deve essere gestito attentamente per le leghe suscettibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'atmosfera di trattamento termico appropriata dipende interamente dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la massima purezza e brillantezza superficiale: L'idrogeno è la scelta superiore, specialmente per materiali come acciaio inossidabile o leghe di rame, poiché pulisce attivamente la superficie.

- Se stai lavorando metalli altamente sensibili all'ossigeno: Per leghe contenenti elementi come cromo o titanio, la capacità dell'idrogeno di eliminare le tracce di ossigeno fornisce un livello eccezionale di protezione.

- Se il tuo obiettivo è un semplice rilascio di stress o ricottura senza requisiti superficiali rigorosi: Un'atmosfera a base di azoto meno costosa è spesso una soluzione più pratica ed economica.

In definitiva, la scelta di un'atmosfera di idrogeno è una decisione strategica per le applicazioni in cui la chimica superficiale e una finitura impeccabile sono fondamentali.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Primaria | Utilizza gas idrogeno come agente riducente per rimuovere ossidi e contaminanti. |

| Vantaggio Principale | Produce una finitura superficiale ultra-pulita e brillante (ricottura brillante). |

| Applicazioni Comuni | Ideale per acciaio inossidabile, leghe di rame e metalli sensibili all'ossigeno. |

| Considerazioni Principali | Costo più elevato, protocolli di sicurezza per l'infiammabilità e rischio di infragilimento da idrogeno. |

Hai bisogno di una finitura impeccabile e priva di ossidi per i tuoi componenti metallici? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi fornetti ad atmosfera di idrogeno, per aiutarti a ottenere una purezza superficiale e proprietà dei materiali superiori. I nostri esperti possono aiutarti a scegliere la soluzione giusta per la tua applicazione specifica. Contattaci oggi per discutere le tue esigenze di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cosa si intende per atmosfera inerte? Una guida alla stabilità chimica e alla sicurezza dei processi

- Qual è lo scopo dell'utilizzo di un forno a atmosfera per il Post-HT di LLZO? Ottimizzare la conduttività delle batterie allo stato solido

- Quali sono i due scopi principali dell'utilizzo di un'atmosfera controllata? Protezione del master vs. Modifica del materiale

- I gas inerti sono dannosi per l'uomo? La minaccia silenziosa dello spostamento dell'ossigeno

- Quali condizioni di processo fornisce un forno di carbonizzazione ad alta temperatura per il biochar di lolla di riso? Ottimizzare la pirolisi

- Qual è lo scopo di mantenere un flusso continuo di argon? Ottimizzare il recupero di PLAP con alluminio ad alta purezza

- Perché è necessario un forno di ricottura ad alta temperatura per i nanotubi di TiO2? Raggiungere la Transizione di Fase Anatase

- Qual è il ruolo di una fornace a atmosfera nella calcinazione dei catalizzatori? Garantire alte prestazioni per i catalizzatori di denitrificazione