In sostanza, un forno a idrogeno è un forno specializzato ad alta temperatura utilizzato per lavorare materiali in un'atmosfera controllata e ricca di idrogeno. La sua funzione principale è prevenire l'ossidazione e rimuovere attivamente gli ossidi superficiali dai materiali durante processi critici come la sinterizzazione, la ricottura e la brasatura. Questa capacità crea componenti eccezionalmente puliti, resistenti e affidabili, spesso irraggiungibili con altri tipi di forni.

Il vero valore di un forno a idrogeno non è solo riscaldare i materiali; è l'uso dell'idrogeno come potente agente riducente. Questa atmosfera purifica attivamente le superfici dei materiali rimuovendo gli ossidi, una capacità che i forni a vuoto o a gas inerte standard non possono offrire.

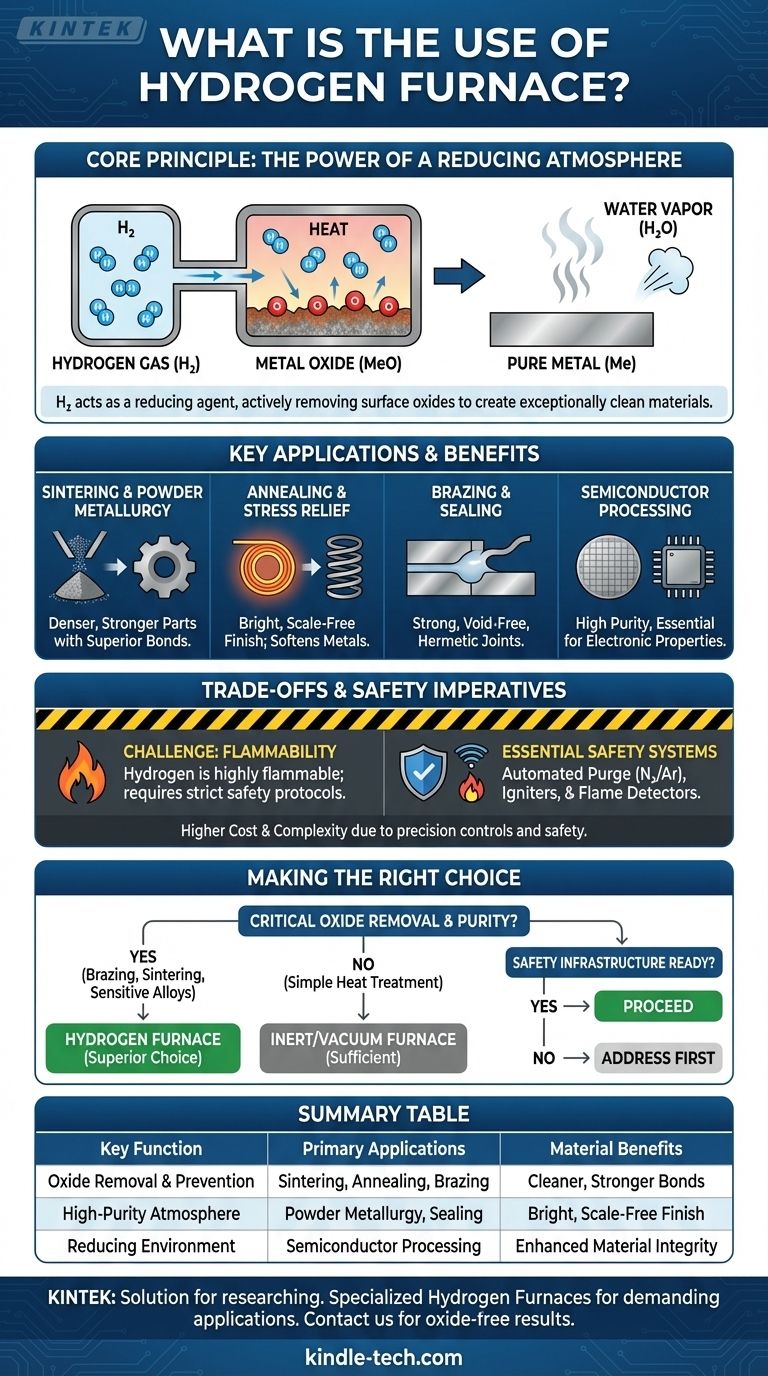

Il Principio Fondamentale: Perché Usare un'Atmosfera di Idrogeno?

Per comprendere l'uso di un forno a idrogeno, è necessario prima capire il ruolo unico del gas idrogeno stesso. A differenza dei gas inerti come l'argon o l'azoto, l'idrogeno è chimicamente reattivo in un modo altamente benefico.

Eliminare l'Ossigeno e Prevenire l'Ossidazione

Qualsiasi processo ad alta temperatura eseguito all'aria aperta provocherà l'ossidazione dei materiali, in particolare dei metalli. I forni a idrogeno lo prevengono spostando completamente l'ossigeno all'interno della camera di riscaldamento, creando un ambiente ad alta purezza.

La Potenza di un Ambiente Riducente

Questo è il vantaggio chiave. Ad alte temperature, il gas idrogeno (H₂) agisce come un potente agente riducente. Cerca attivamente e reagisce con gli ossidi metallici (MeO) sulla superficie dei componenti.

Questa reazione chimica sottrae l'ossigeno dall'ossido, lasciando una superficie metallica pura e pulita (Me) e vapore acqueo (H₂O), che viene poi espulso in sicurezza dal forno.

Migliorare le Proprietà dei Materiali

Creando superfici perfettamente pulite e prive di ossidi, un'atmosfera di idrogeno migliora direttamente il prodotto finale. Ciò porta a legami metallurgici più forti nella brasatura, maggiore densità nelle parti sinterizzate e una finitura brillante e priva di scaglie nei componenti ricotti.

Applicazioni e Processi Chiave

Le proprietà riducenti dell'idrogeno rendono questi forni indispensabili per una serie di applicazioni esigenti in cui l'integrità superficiale è fondamentale.

Sinterizzazione e Metallurgia delle Polveri

Nella metallurgia delle polveri, un'atmosfera di idrogeno rimuove i sottili strati di ossido sui singoli granuli di polvere metallica. Ciò consente alle particelle di formare legami metallici superiori durante il riscaldamento, con conseguente parte sinterizzata finale più densa, più resistente e con migliori proprietà meccaniche.

Ricottura e Rilascio delle Tensioni

La ricottura in idrogeno viene utilizzata per ammorbidire i metalli e rilasciare le tensioni interne senza causare scolorimento superficiale o scaglie. Il processo produce una finitura "ricotta brillante", molto desiderabile per gli acciai inossidabili e altre leghe speciali.

Brasatura e Sigillatura

La brasatura a idrogeno è lo standard di riferimento per creare giunti ermetici (a tenuta d'aria) e resistenti. Assicurando che sia i materiali di base che la lega d'apporto per la brasatura siano completamente privi di ossidi, il materiale d'apporto fuso può fluire perfettamente nell'interstizio, creando un legame privo di vuoti. Ciò è fondamentale anche per la metallizzazione e la sigillatura di componenti vetro-metallo o ceramica-metallo.

Lavorazione dei Semiconduttori e dell'Elettronica

La produzione di materiali semiconduttori ed componenti elettronici ad alta purezza si basa spesso su un'atmosfera di idrogeno. Garantisce che non vengano introdotti ossidi indesiderati che potrebbero alterare le proprietà elettriche del materiale.

Comprendere i Compromessi e gli Imperativi di Sicurezza

Sebbene potenti, i forni a idrogeno introducono sfide uniche che devono essere gestite. Il loro utilizzo è una scelta ingegneristica deliberata basata sul bilanciamento dei benefici rispetto ai rischi e alla complessità.

La Sfida: L'Infiammabilità dell'Idrogeno

Il compromesso principale è la sicurezza. Il gas idrogeno è altamente infiammabile e può essere esplosivo se miscelato con l'aria in determinate concentrazioni. Il funzionamento di un forno a idrogeno richiede protocolli di sicurezza rigorosi e non negoziabili.

Sistemi di Sicurezza Essenziali

I moderni forni a idrogeno sono dotati di robusti sistemi di sicurezza automatizzati. Questi includono un ciclo di spurgo con azoto o argon per rimuovere tutto l'ossigeno prima che l'idrogeno venga introdotto, nonché uno spurgo post-processo per rimuovere tutto l'idrogeno prima che lo sportello venga aperto.

Sono inoltre dotati di accenditori di sicurezza per bruciare l'eccesso di idrogeno sulla porta di scarico e di rilevatori di fiamma che interromperanno automaticamente l'alimentazione di idrogeno e inonderanno il forno di gas inerte se la fiamma dovesse mai spegnersi.

Costo e Complessità Operativa

A causa di questi sistemi di sicurezza necessari e dei controlli di precisione richiesti, i forni a idrogeno sono più complessi e comportano un costo di capitale superiore rispetto ai forni standard ad aria o ad atmosfera inerte. Richiedono anche una formazione degli operatori più rigorosa e infrastrutture di sicurezza dell'impianto.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta dipende interamente dal fatto che la rimozione attiva degli ossidi superficiali sia fondamentale per le proprietà e le prestazioni finali del tuo materiale.

- Se la tua attenzione principale è ottenere i legami di purezza più elevati nella brasatura o nella sinterizzazione: Un forno a idrogeno è spesso la scelta superiore, poiché pulisce attivamente le superfici dei componenti.

- Se la tua attenzione principale è il semplice trattamento termico in cui una leggera ossidazione superficiale è accettabile: Un forno a gas inerte o a vuoto meno complesso e meno costoso potrebbe essere sufficiente.

- Se lavori con materiali altamente sensibili all'ossidazione, come acciai inossidabili o leghe speciali: L'atmosfera riducente di un forno a idrogeno è essenziale per mantenere l'integrità del materiale e ottenere una finitura brillante.

- Se la tua infrastruttura di sicurezza del processo non è attrezzata per gestire gas infiammabili: Devi prima affrontare questi requisiti di struttura e formazione prima di prendere in considerazione un forno a idrogeno.

In definitiva, un forno a idrogeno è uno strumento potente per le applicazioni in cui la purezza del materiale e l'integrità superficiale sono fondamentali.

Tabella Riassuntiva:

| Funzione Chiave | Applicazioni Principali | Benefici del Materiale |

|---|---|---|

| Rimozione e Prevenzione degli Ossidi | Sinterizzazione, Ricottura, Brasatura | Legami più Puliti e Resistenti |

| Atmosfera ad Alta Purezza | Metallurgia delle Polveri, Sigillatura | Finitura Brillante, Priva di Scaglie |

| Ambiente Riducente | Lavorazione dei Semiconduttori | Integrità del Materiale Migliorata |

Pronto a migliorare la tua lavorazione dei materiali con purezza e prestazioni superiori? KINTEK è specializzata in forni a idrogeno e attrezzature da laboratorio progettate per applicazioni esigenti come la sinterizzazione, la brasatura e la ricottura. Le nostre soluzioni garantiscono risultati privi di ossidi e un funzionamento affidabile per laboratori e utenti industriali. Contattaci oggi per discutere come un forno a idrogeno può soddisfare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Qual è il ruolo dei forni ad atmosfera ad alta temperatura nella preparazione della lega CrFe2MnNi? Padronanza della stabilità microstrutturale

- Quali sono i vantaggi dei gas inerti? Ottieni il massimo controllo e sicurezza

- Come funzionano insieme i forni a trattamento termico in atmosfera e gli attivatori chimici? Ottimizzare i rivestimenti di siliciuri

- L'idrogeno può essere usato nei forni? Sì, per la lavorazione dei metalli senza ossido e il riscaldamento rapido

- Come vengono calcolate le componenti della miscela per un'atmosfera di azoto-metanolo? Rapporti essenziali per un controllo preciso

- Qual è l'atmosfera del forno di ricottura? Una guida alla selezione dei gas protettivi

- Perché è necessaria una fornace a tubo ad atmosfera controllata per i catalizzatori HPS? Garantire un'attivazione ottimale dei siti metallici

- Perché si usa un forno a muffola ad atmosfera controllata per il trattamento termico? Per ingegnerizzare con precisione le proprietà dei materiali