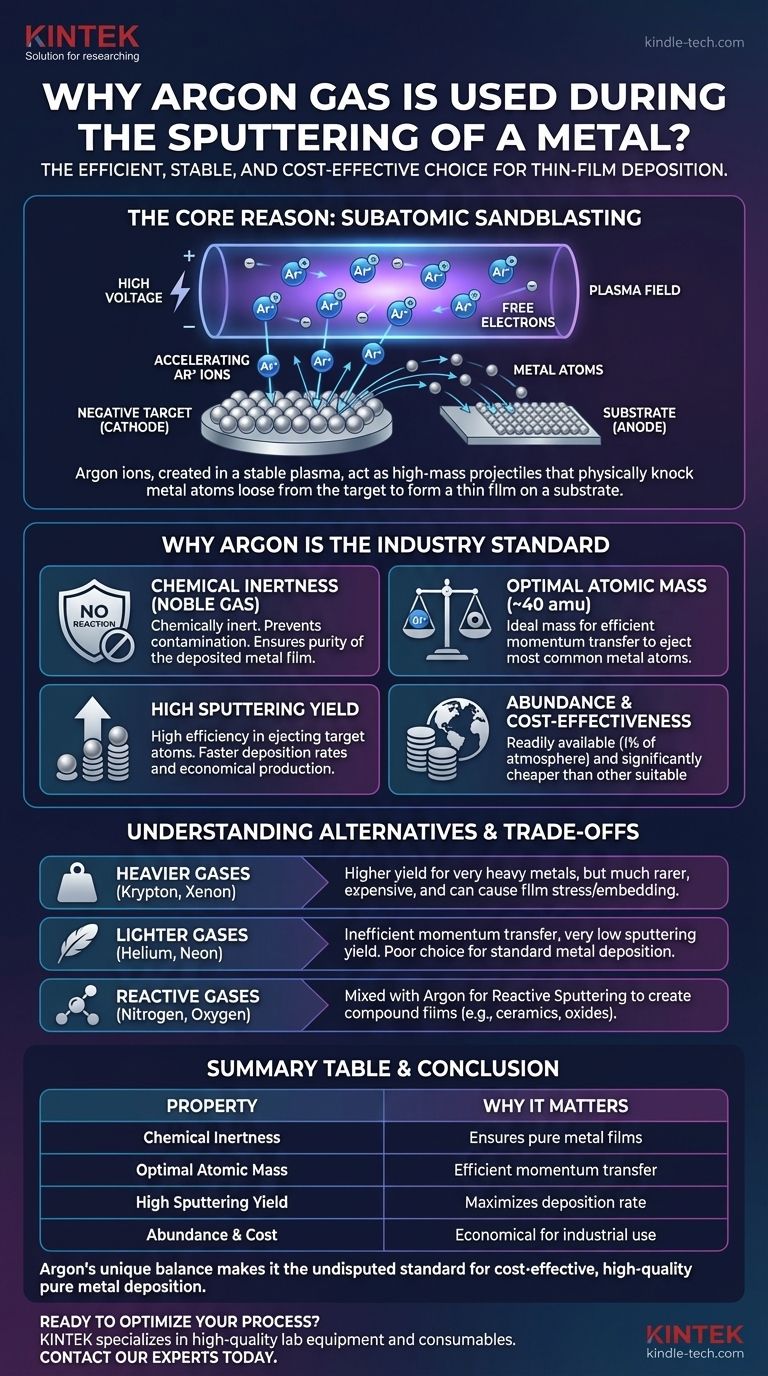

In breve, l'argon viene utilizzato nello sputtering dei metalli perché crea in modo efficiente un plasma stabile di ioni non reattivi. Questi ioni argon ad alta massa agiscono come una sabbiatrice subatomica, accelerando verso il bersaglio metallico e staccando fisicamente gli atomi, che poi si depositano come un film sottile su un substrato.

La ragione principale per cui l'argon domina lo sputtering è il suo equilibrio ideale di proprietà: è chimicamente inerte, prevenendo la contaminazione; la sua massa atomica è perfetta per trasferire efficientemente la quantità di moto per espellere gli atomi di metallo; ed è abbondante ed economico.

Il Ruolo Fondamentale del Gas nello Sputtering

Per capire perché l'argon è la scelta predefinita, dobbiamo prima capire perché è necessario un gas. Il processo di sputtering avviene all'interno di una camera a vuoto e si basa interamente sulla creazione di un ambiente plasmatico controllato.

Creazione del Plasma

Una camera di sputtering viene prima pompata fino a un vuoto spinto per rimuovere i contaminanti. Quindi, viene introdotta una piccola quantità controllata di un gas di processo, tipicamente argon.

Viene applicata un'alta tensione tra il portacampioni e il materiale sorgente (il bersaglio). Questo campo elettrico energizza il gas, strappando elettroni dagli atomi di gas e creando una miscela luminosa di ioni positivi ed elettroni liberi nota come plasma.

Il Meccanismo di Bombardamento Ionico

Al bersaglio metallico viene data una carica elettrica negativa (catodo). Questo fa sì che gli ioni di gas caricati positivamente all'interno del plasma vengano accelerati con forza verso il bersaglio.

Colpiscono la superficie del bersaglio con una significativa energia cinetica, avviando l'azione di sputtering principale.

Espulsione degli Atomi del Bersaglio

L'impatto di uno ione ad alta energia trasferisce la quantità di moto agli atomi nel reticolo superficiale del bersaglio. Questo è un processo puramente fisico, molto simile a una palla da biliardo che colpisce un gruppo di palle da biliardo.

Se il trasferimento di quantità di moto è sufficiente, staccherà, o "sputterà", gli atomi dal bersaglio. Questi atomi di metallo espulsi viaggiano attraverso la camera a bassa pressione e atterrano sul substrato, accumulandosi strato dopo strato per formare un film sottile.

Perché l'Argon è lo Standard Industriale

Sebbene possano essere utilizzati altri gas, l'argon possiede una combinazione unica di caratteristiche che lo rendono la scelta ottimale per la stragrande maggioranza delle applicazioni di sputtering.

Inerzia Chimica

L'argon è un gas nobile. È chimicamente inerte, il che significa che non reagirà con il bersaglio metallico, il film in crescita o qualsiasi componente nella camera a vuoto.

Questa inerzia è fondamentale per la deposizione fisica da vapore (PVD), poiché garantisce la purezza del film depositato. Il materiale finale è composto solo dal materiale del bersaglio, non da un composto non intenzionale.

Massa Atomica Ottimale

Lo sputtering efficace è un gioco di trasferimento di quantità di moto. L'argon, con una massa atomica di circa 40 amu, si trova in un punto ottimale.

È abbastanza pesante da espellere efficientemente gli atomi dalla maggior parte dei metalli comunemente sottoposti a sputtering (ad esempio, alluminio, rame, titanio, cromo). Gas più leggeri come l'elio (4 amu) hanno una resa di sputtering molto bassa perché tendono a rimbalzare sugli atomi di metallo più pesanti con scarso trasferimento di quantità di moto.

Alta Resa di Sputtering

La resa di sputtering è la misura di quanti atomi del bersaglio vengono espulsi per ione incidente. La combinazione dell'argon di una buona corrispondenza di massa e la sua capacità di essere facilmente ionizzato si traduce in un'alta ed efficiente resa di sputtering per la maggior parte dei materiali.

Ciò si traduce direttamente in velocità di deposizione più rapide, rendendo i processi di produzione più economici e tempestivi.

Abbondanza e Convenienza

L'argon è il terzo gas più abbondante nell'atmosfera terrestre (~1%). Questo lo rende molto più comune e significativamente meno costoso da produrre e purificare rispetto ad altri gas nobili adatti come il kripton (Kr) o lo xeno (Xe).

Comprendere i Compromessi e le Alternative

Sebbene l'argon sia lo standard, altri gas vengono utilizzati in situazioni specifiche in cui sono richieste le loro proprietà uniche. Comprendere queste alternative evidenzia perché l'argon è l'impostazione predefinita.

Gas Più Pesanti: Kripton e Xeno

Il kripton (~84 amu) e lo xeno (~131 amu) sono molto più pesanti dell'argon. Possono fornire rese di sputtering ancora più elevate, specialmente per materiali bersaglio molto pesanti come l'oro o il platino.

Tuttavia, sono ordini di grandezza più rari e più costosi. Possono anche causare una maggiore sollecitazione di compressione nel film a causa di un effetto di "peening" più energico e hanno una maggiore tendenza a rimanere incorporati nel film.

Gas Più Leggeri: Elio e Neon

Elio (He) e Neon (Ne) sono generalmente scelte scadenti per lo sputtering perché la loro bassa massa si traduce in un trasferimento di quantità di moto inefficiente e rese di sputtering molto basse. Non vengono quasi mai utilizzati per la deposizione standard di metalli.

Gas Reattivi: Azoto e Ossigeno

A volte, l'obiettivo non è depositare un metallo puro ma un composto. Nello sputtering reattivo, un gas reattivo come l'azoto (N₂) o l'ossigeno (O₂) viene intenzionalmente miscelato con l'argon.

L'argon esegue ancora l'azione di sputtering primaria, ma il gas reattivo si combina con gli atomi di metallo spruzzati in volo o sulla superficie del substrato. Ciò consente la creazione di film ceramici come il nitruro di titanio (TiN) per rivestimenti duri o il biossido di silicio (SiO₂) per l'ottica.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del gas di processo è fondamentale per controllare il risultato di una deposizione. La tua decisione dovrebbe basarsi sulle proprietà del film desiderate e sulle realtà economiche.

- Se il tuo obiettivo principale è la deposizione di metalli puri ed economica: L'argon è la scelta standard indiscussa grazie al suo equilibrio ideale di inerzia, efficienza di sputtering e basso costo.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione di un elemento molto pesante (come l'oro): Kripton o xeno possono essere considerati, ma devi tenere conto del costo del gas significativamente più elevato e del potenziale di sollecitazione del film.

- Se il tuo obiettivo principale è creare un film composto ceramico (ad esempio, un ossido o un nitruro): È necessaria una miscela precisamente controllata di argon e un gas reattivo (come O₂ o N₂) per lo sputtering reattivo.

In definitiva, comprendere il ruolo del gas di processo è il primo passo per padroneggiare il controllo sulla composizione, qualità e prestazioni del tuo film sottile.

Tabella Riepilogativa:

| Proprietà | Perché è Importante per lo Sputtering |

|---|---|

| Inerzia Chimica | Previene la contaminazione, garantendo film metallici puri. |

| Massa Atomica Ottimale (~40 amu) | Trasferisce efficientemente la quantità di moto per espellere gli atomi del bersaglio. |

| Alta Resa di Sputtering | Massimizza la velocità di deposizione per una produzione economica. |

| Abbondanza e Costo | Facilmente disponibile ed economico per uso industriale. |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? Le giuste attrezzature e materiali di consumo per lo sputtering sono fondamentali per ottenere risultati costanti e di elevata purezza. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di laboratorio.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua applicazione specifica con soluzioni affidabili e una guida esperta.

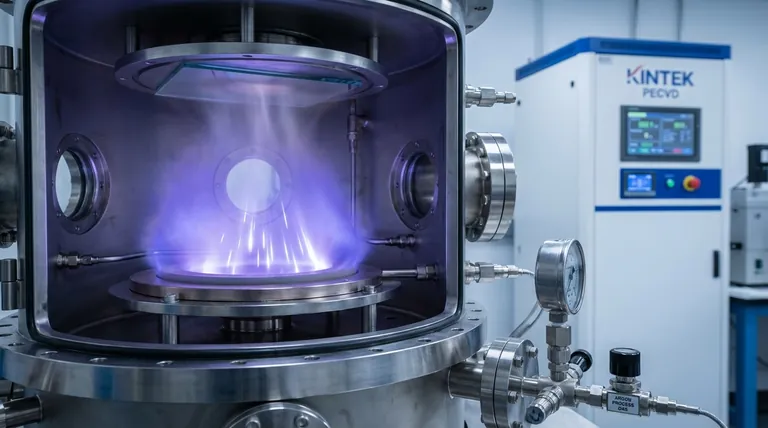

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni