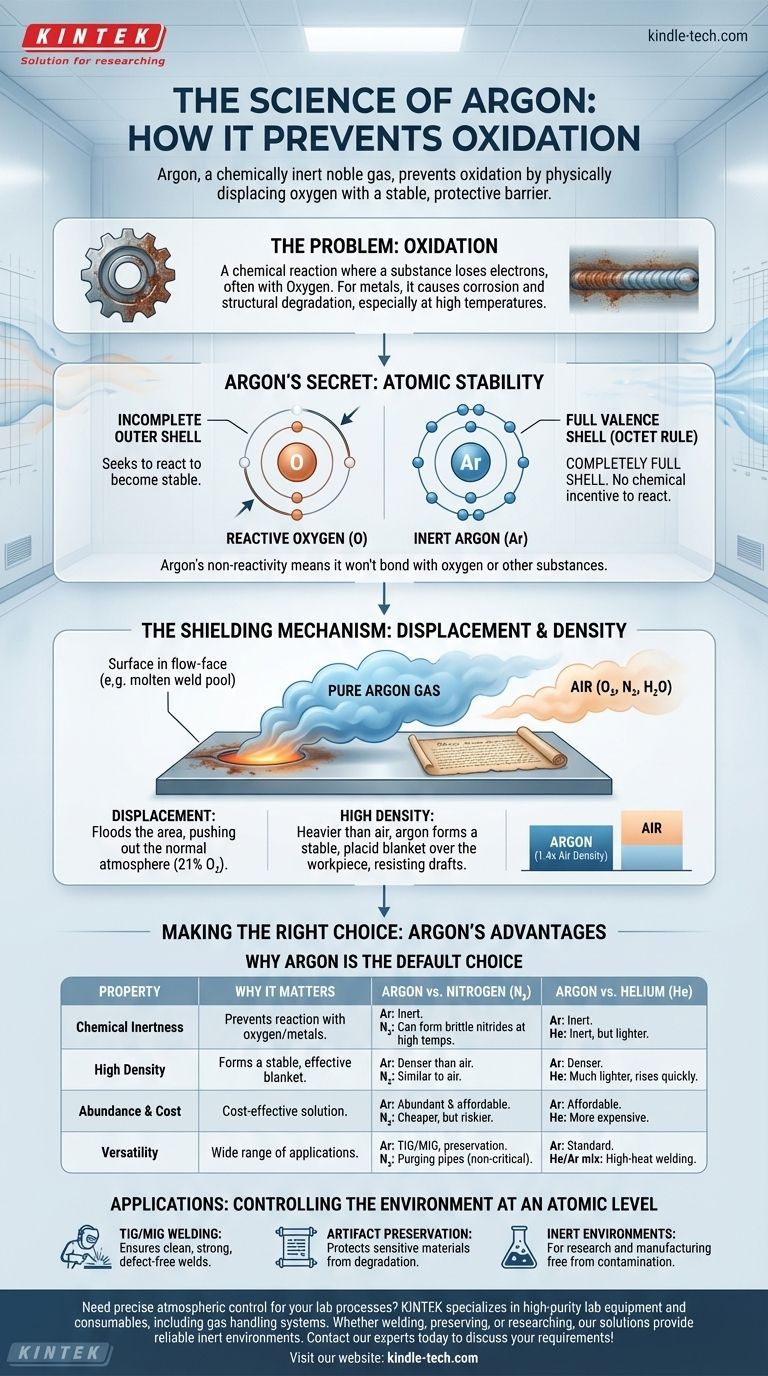

In sostanza, l'argon previene l'ossidazione perché è un gas nobile chimicamente inerte che sposta fisicamente l'ossigeno da una superficie. La sua struttura atomica lo rende restio a reagire con altri elementi, mentre la sua densità gli consente di formare una barriera stabile e protettiva che blocca l'ossigeno e altri contaminanti atmosferici.

La chiave per comprendere il potere dell'argon è la sua stabilità atomica. Con un guscio esterno di elettroni perfettamente pieno, l'argon non ha alcun incentivo chimico a reagire, rendendolo uno scudo ideale e non reattivo contro la natura altamente reattiva dell'ossigeno.

La chimica dell'ossidazione

Cos'è l'ossidazione

L'ossidazione è una reazione chimica in cui una sostanza perde elettroni. Sebbene il nome derivi dall'ossigeno, che è un agente molto comune per questo processo, può accadere anche con altri elementi.

Per i metalli, questo processo è comunemente noto come corrosione o ruggine. La reazione degrada il materiale, indebolendone la struttura e compromettendone l'integrità.

Perché è un problema

In processi come la saldatura, il metallo viene riscaldato fino allo stato fuso, rendendolo estremamente vulnerabile all'ossidazione. Il contatto con l'ossigeno a queste temperature può creare ossidi, portando a saldature fragili, scarsa fusione e guasti strutturali catastrofici.

Allo stesso modo, oggetti sensibili come documenti storici o vini pregiati possono essere degradati da una lenta e prolungata ossidazione dall'aria.

Il segreto dell'argon: un guscio di valenza completo

La definizione di un gas nobile

L'argon appartiene al Gruppo 18 della tavola periodica, noto come gas nobili. Questo gruppo, che include anche elio, neon e xeno, è definito dalla sua estrema mancanza di reattività chimica.

Il potere della regola dell'ottetto

La ragione di questa inerzia risiede nella loro configurazione elettronica. Gli atomi cercano la stabilità, che di solito raggiungono avendo un guscio esterno (o di valenza) completo di elettroni, solitamente otto. Questa è nota come la regola dell'ottetto.

Pensa al guscio di valenza di un atomo come a un biglietto da ballo. Atomi come l'ossigeno hanno un biglietto incompleto e cercano aggressivamente partner (elettroni) per diventare stabili. L'argon, tuttavia, arriva con un biglietto da ballo completamente pieno.

Perché questo rende l'argon non reattivo

Poiché il guscio elettronico esterno dell'argon è già pieno, non ha alcuna tendenza a perdere, guadagnare o condividere elettroni con altri atomi. È chimicamente soddisfatto e stabile.

Questa fondamentale non reattività significa che non si legherà con l'ossigeno, il metallo caldo o altre sostanze, anche in condizioni di calore o pressione estremi. Esiste semplicemente come una presenza neutra.

Il meccanismo di schermatura: spostamento e protezione

Creare una zona priva di ossigeno

Il modo principale in cui l'argon protegge una superficie è tramite lo spostamento. Inondando un'area con argon puro, si espelle fisicamente l'atmosfera normale, che consiste in circa il 21% di ossigeno e il 78% di azoto, più vapore acqueo.

Questo crea un ambiente localizzato e privo di ossigeno intorno all'area sensibile, come un bagno di saldatura o un antico manoscritto in una teca.

Il ruolo della densità

L'argon è circa 1,4 volte più denso dell'aria. Questa è una proprietà fisica critica per le applicazioni di schermatura.

Poiché è più pesante, l'argon tende ad affondare e a formare una coperta stabile e calma sul pezzo in lavorazione. Questo fornisce una protezione costante che è meno facilmente disturbata dalle correnti d'aria rispetto a gas più leggeri come l'elio.

Comprendere i compromessi

Perché non usare semplicemente l'azoto?

L'azoto gassoso (N₂) è spesso usato come gas di spurgo ed è molto più economico dell'argon. Tuttavia, non è veramente inerte.

Alle alte temperature di saldatura, l'azoto può reagire con alcuni metalli, come il titanio e alcuni acciai inossidabili, per formare nitruri. Questi composti possono rendere il metallo fragile, quindi l'argon è necessario per un processo chimicamente puro.

Argon vs. Elio

L'elio è l'unico altro gas nobile comunemente usato per la schermatura, ma ha proprietà diverse. È molto più leggero dell'aria e ha una maggiore conduttività termica.

Il maggiore trasferimento di calore di una miscela elio-argon può essere utile per saldare sezioni molto spesse di metalli conduttivi come l'alluminio. Tuttavia, l'elio è più costoso e la sua bassa densità significa che sale rapidamente, richiedendo portate più elevate per mantenere la copertura.

L'efficacia dei costi dell'argon

L'argon costituisce quasi l'1% dell'atmosfera terrestre, rendendolo il più abbondante e meno costoso di tutti i gas nobili. Questa combinazione di perfetta inerzia, densità ideale e convenienza lo rende la scelta predefinita per la stragrande maggioranza delle applicazioni di schermatura.

Fare la scelta giusta per la tua applicazione

La scelta di un gas di schermatura richiede di abbinare le sue proprietà al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la saldatura TIG o MIG della maggior parte degli acciai e dell'alluminio: l'argon è lo standard industriale grazie alla sua eccellente stabilità dell'arco, densità ideale ed efficacia dei costi.

- Se il tuo obiettivo principale è la conservazione di manufatti sensibili o prodotti alimentari: l'argon è superiore perché la sua totale inerzia e densità creano una coperta protettiva permanente e non reattiva.

- Se il tuo obiettivo principale è la saldatura ad alta velocità o a penetrazione profonda su metalli non ferrosi spessi: potrebbe essere necessaria una miscela specializzata di argon/elio per sfruttare l'energia termica più elevata dell'elio.

- Se il tuo obiettivo principale è semplicemente lo spurgo di tubi o contenitori per applicazioni non critiche: l'azoto potrebbe essere una scelta più economica, a condizione che non reagisca con i materiali coinvolti.

In definitiva, comprendere la stabilità chimica dell'argon ti consente di controllare l'ambiente a livello atomico.

Tabella riassuntiva:

| Proprietà | Perché è importante per la prevenzione dell'ossidazione |

|---|---|

| Inerzia chimica | L'argon non reagisce con l'ossigeno o i metalli caldi, anche ad alte temperature. |

| Alta densità | Più pesante dell'aria, forma una coperta stabile che sposta efficacemente l'ossigeno. |

| Abbondanza e costo | Costituisce l'1% dell'atmosfera, offrendo una soluzione di schermatura economica. |

| Versatilità | Ideale per saldatura TIG/MIG, conservazione di manufatti e creazione di ambienti inerti. |

Hai bisogno di un controllo atmosferico preciso per i tuoi processi di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alta purezza, inclusi sistemi di gestione dei gas, per garantire che i tuoi esperimenti e la produzione siano privi di contaminazione. Che tu stia saldando, conservando materiali sensibili o conducendo ricerche, le nostre soluzioni forniscono gli ambienti inerti affidabili di cui hai bisogno. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza