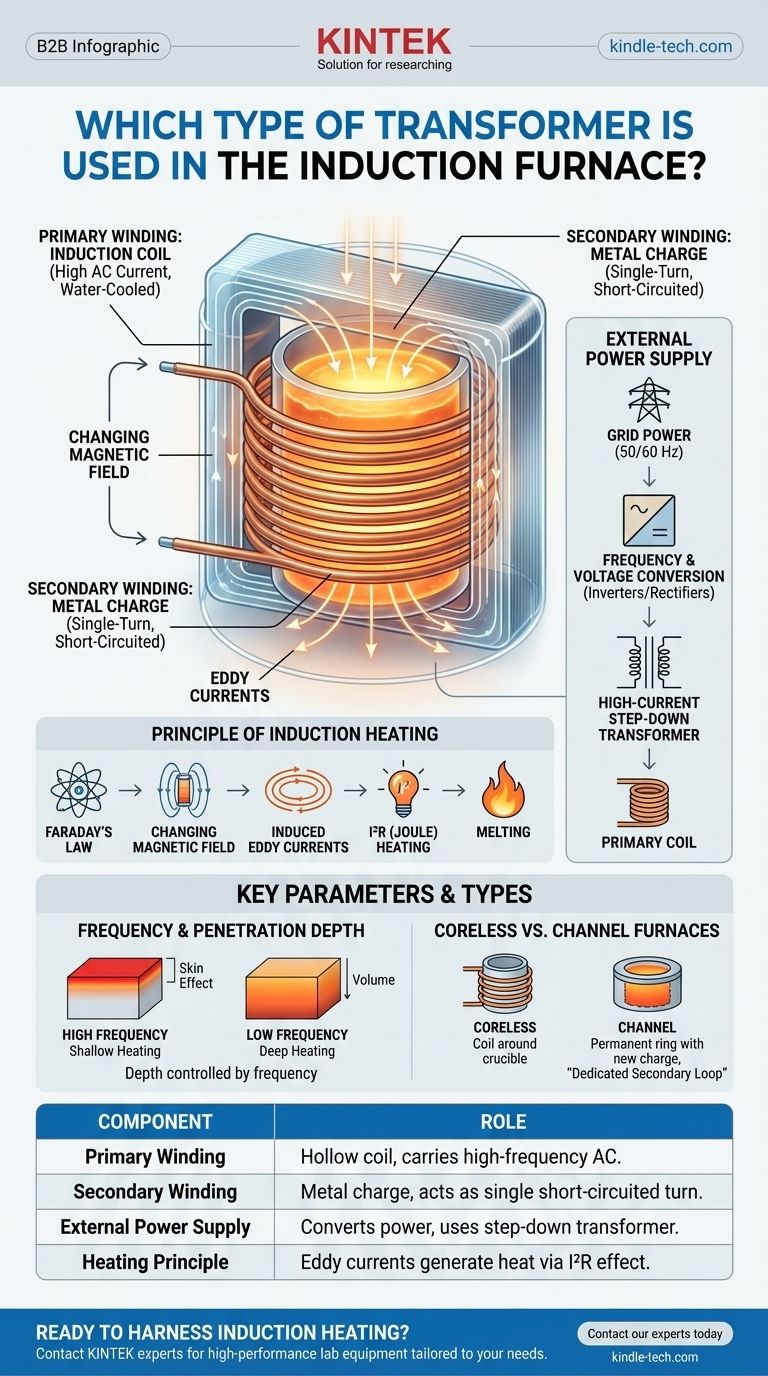

È fondamentale notare che un forno a induzione non utilizza un trasformatore convenzionale per il riscaldamento; invece, il forno stesso opera sui principi fondamentali di un trasformatore. Il sistema è progettato in modo che la bobina primaria del forno induca una corrente direttamente nel metallo da riscaldare, che agisce come bobina secondaria.

Il concetto fondamentale da cogliere è che un forno a induzione è un trasformatore in cui l'avvolgimento primario è la bobina di induzione del forno e l'avvolgimento secondario è la carica metallica conduttiva stessa, che è effettivamente una singola spira in cortocircuito.

Il forno a induzione come sistema trasformatore

Per capire come funziona, è meglio scomporre il sistema nei suoi due componenti essenziali "trasformatore": il primario e il secondario. Questa relazione è la base per tutto il riscaldamento a induzione.

L'avvolgimento primario: la bobina di induzione

Il lato primario di questo sistema è una bobina di rame cava. Una potente corrente alternata (AC), spesso a media o alta frequenza, viene fatta passare attraverso questa bobina.

Poiché la bobina trasporta una corrente molto elevata, genera un calore significativo. Per evitare che si fonda, viene continuamente raffreddata, tipicamente con acqua circolante.

L'avvolgimento secondario: la carica metallica

Il lato secondario è il metallo da riscaldare o fondere, noto come carica. Questo materiale conduttivo viene posto all'interno del crogiolo, che è circondato dalla bobina di induzione primaria.

La carica metallica agisce come un avvolgimento secondario a singola spira che è, per sua stessa natura, in cortocircuito.

Il principio del riscaldamento a induzione

Quando la corrente alternata fluisce attraverso la bobina primaria, genera un campo magnetico forte e rapidamente variabile attorno ad essa.

Secondo la legge di Faraday dell'induzione, questo campo magnetico variabile attraversa la carica metallica (il secondario) e induce potenti correnti circolanti al suo interno. Queste sono note come correnti parassite.

Il metallo ha una resistenza elettrica naturale. Poiché queste massicce correnti parassite fluiscono contro questa resistenza, generano un calore immenso a causa dell'effetto I²R (riscaldamento Joule), facendo sì che il metallo si riscaldi e alla fine si fonda.

Il ruolo dell'alimentazione esterna

Mentre il forno stesso agisce come trasformatore per il riscaldamento, l'intero sistema si basa su un sofisticato alimentatore esterno. Questa unità spesso contiene i propri trasformatori, ma il loro ruolo è quello di condizionare l'energia, non di eseguire il riscaldamento stesso.

Conversione di frequenza e tensione

L'energia di rete standard (50/60 Hz) spesso non è adatta per un riscaldamento a induzione efficiente. Viene utilizzato un alimentatore dedicato per convertire l'energia in ingresso alla frequenza e alla tensione desiderate.

Questa unità di potenza utilizza componenti come inverter e raddrizzatori per ottenere la frequenza corretta.

Il trasformatore del forno

L'alimentatore include anche un trasformatore specializzato, ad alta corrente, step-down. Il suo compito è prendere la tensione più alta dalla fonte di alimentazione e convertirla in una tensione più bassa con una corrente molto elevata.

Questa alta corrente è ciò che è necessario per fluire attraverso la bobina di induzione primaria per creare un campo magnetico abbastanza forte per un riscaldamento efficiente.

Comprendere i parametri chiave

L'efficienza e l'efficacia di un forno a induzione non sono accidentali. Dipendono da un attento equilibrio di principi elettrici, in particolare la scelta della frequenza operativa.

Frequenza e profondità di penetrazione

La frequenza della corrente alternata è un parametro critico che determina come il metallo si riscalda. Questo è governato da un principio chiamato effetto pelle.

Frequenze più elevate fanno sì che le correnti parassite indotte si concentrino vicino alla superficie del metallo, con conseguente riscaldamento superficiale e rapido. Frequenze più basse consentono al campo magnetico di penetrare più in profondità, riscaldando un volume maggiore del materiale.

Forni a crogiolo e a canale

Il sistema descritto sopra si riferisce principalmente a un forno a induzione a crogiolo, che è il tipo più comune.

Esiste un altro tipo, il forno a induzione a canale, che funziona ancora di più come un trasformatore tradizionale. Mantiene un anello permanente di metallo fuso che agisce come un anello secondario dedicato, in cui viene aggiunto nuovo materiale.

Come applicare questo alla vostra comprensione

La vostra interpretazione del "trasformatore" in un sistema di forno a induzione dipende interamente dal vostro quadro di riferimento.

- Se il vostro obiettivo principale è il principio di riscaldamento: considerate la bobina del forno come il primario e la carica metallica come il secondario a singola spira, in cortocircuito, di un trasformatore.

- Se il vostro obiettivo principale è l'alimentazione elettrica: riconoscete che un trasformatore step-down ad alta corrente è un componente critico all'interno dell'unità di alimentazione che alimenta la bobina del forno.

- Se il vostro obiettivo principale è l'efficienza operativa: comprendete che la frequenza operativa è la variabile chiave che determina la profondità e la velocità del riscaldamento.

Comprendendo che il forno e la sua carica formano un sistema trasformatore unico, potete cogliere il principio fondamentale che rende il riscaldamento a induzione così efficace.

Tabella riassuntiva:

| Componente | Ruolo nel sistema del forno a induzione |

|---|---|

| Avvolgimento primario | La bobina di induzione di rame cava, raffreddata ad acqua, che trasporta corrente alternata ad alta frequenza. |

| Avvolgimento secondario | La carica metallica stessa, che agisce come una bobina a singola spira, in cortocircuito. |

| Alimentatore esterno | Converte l'energia di rete e utilizza un trasformatore step-down per fornire alta corrente alla bobina. |

| Principio di riscaldamento | Le correnti parassite indotte nel metallo generano calore tramite l'effetto I²R (riscaldamento Joule). |

Pronti a sfruttare l'efficienza del riscaldamento a induzione nel vostro laboratorio? Il design unico, simile a un trasformatore, di un forno a induzione offre una fusione rapida, precisa e pulita per metalli e leghe. Presso KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione adattati alle vostre specifiche esigenze di ricerca e produzione.

Contattate i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del vostro laboratorio e ottimizzare i vostri processi.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto