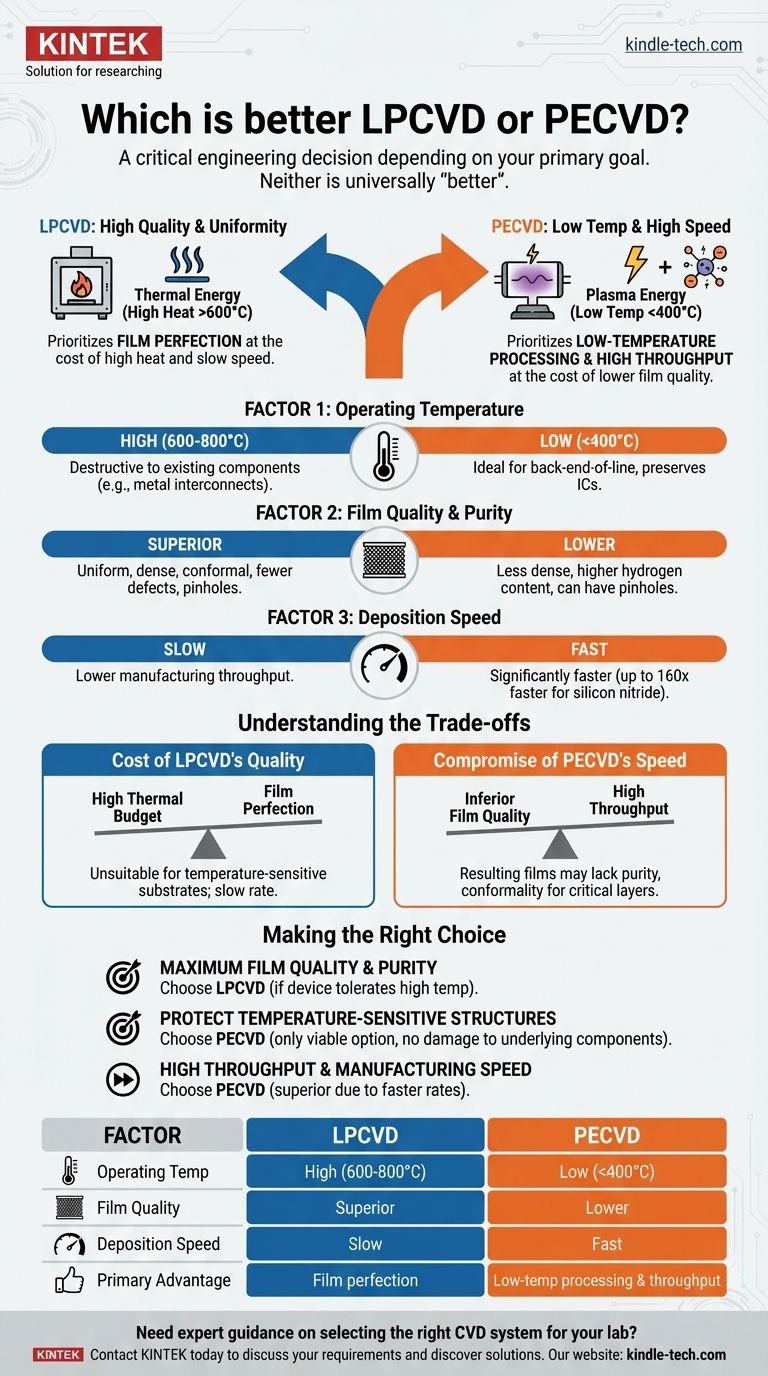

La risposta breve è che nessuno dei due è universalmente "migliore". La scelta tra la Deposizione Chimica da Vapore a Bassa Pressione (LPCVD) e la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è una decisione ingegneristica critica che dipende interamente dal tuo obiettivo primario. L'LPCVD viene scelto per la sua qualità e uniformità del film superiori, mentre il PECVD viene selezionato per la sua bassa temperatura di processo e l'alta velocità di deposizione.

La decisione fondamentale si basa su un compromesso di base: l'LPCVD privilegia la perfezione del film a costo di calore elevato e velocità lenta, mentre il PECVD privilegia la lavorazione a bassa temperatura e l'elevata produttività a costo di una qualità del film inferiore.

La Differenza Fondamentale: Energia Termica vs. Plasma

Per comprendere i compromessi, devi prima capire come ogni processo fornisce l'energia necessaria per la reazione chimica che crea il film.

Come Funziona l'LPCVD: Calore Elevato per Alta Qualità

L'LPCVD si basa esclusivamente sull'energia termica per guidare la reazione di deposizione. I precursori gassosi vengono introdotti in un forno ad alta temperatura (spesso superiore a 600°C), dove il calore li fa reagire e depositare un film solido sul substrato.

Questo ambiente ad alta temperatura e bassa pressione produce film altamente uniformi, densi e conformi, con pochissimi difetti.

Come Funziona il PECVD: Il Plasma come Catalizzatore

Il PECVD utilizza un campo elettrico per generare un plasma, che è un gas energizzato. Questo plasma fornisce la maggior parte dell'energia necessaria per scomporre i gas precursori e guidare la reazione.

Poiché il plasma fornisce l'energia, il substrato stesso può essere mantenuto a una temperatura molto più bassa (tipicamente inferiore a 400°C). Questo è il vantaggio più importante del processo PECVD.

Confronto dei Risultati Chiave del Processo

La differenza nelle fonti di energia porta a risultati nettamente diversi in termini di temperatura, qualità e velocità.

Fattore 1: Temperatura Operativa

L'LPCVD opera ad alte temperature, spesso nell'intervallo 600-800°C. Questo elevato budget termico può essere distruttivo per i componenti già fabbricati su un wafer, come interconnessioni metalliche o profili di drogaggio specifici.

Il PECVD opera a basse temperature, spesso inferiori a 400°C. Questo lo rende ideale per le fasi successive della produzione (processi back-end-of-line) dove la conservazione del circuito integrato esistente è fondamentale.

Fattore 2: Qualità e Purezza del Film

L'LPCVD è il chiaro vincitore per la qualità del film. I film sono più uniformi, hanno meno difetti e pinhole, e offrono una copertura dei gradini superiore su topografie di dispositivi complesse.

I film PECVD sono generalmente di qualità inferiore. Tendono ad essere meno densi, hanno un contenuto di idrogeno residuo più elevato dai gas precursori e possono soffrire di pinhole. Ciò può influire sulle loro proprietà elettriche e sulla stabilità a lungo termine.

Fattore 3: Velocità di Deposizione

Il PECVD è significativamente più veloce dell'LPCVD. La reazione potenziata dal plasma è molto più efficiente nel convertire il gas in film solido.

Ad esempio, nella deposizione di nitruro di silicio, un processo PECVD può essere oltre 160 volte più veloce di un processo LPCVD comparabile. Ciò ha implicazioni enormi per la produttività della produzione.

Comprendere i Compromessi

Scegliere tra questi metodi richiede il riconoscimento dei loro compromessi intrinseci.

Il Costo della Qualità dell'LPCVD

Lo svantaggio principale dell'LPCVD è il suo elevato budget termico. Non può essere utilizzato su substrati o dispositivi che non possono sopportare alte temperature. La sua lenta velocità di deposizione lo rende anche meno adatto per applicazioni che richiedono film molto spessi o alta produttività.

Il Compromesso della Velocità del PECVD

Lo svantaggio principale del PECVD è la sua qualità del film inferiore. I film risultanti potrebbero non essere adatti per applicazioni che richiedono elevata purezza, bassa sollecitazione, eccellente isolamento o perfetta conformità, come dielettrici di gate o strati di passivazione critici.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo metodo di deposizione in base a ciò che stai cercando di ottenere.

- Se il tuo obiettivo principale è la massima qualità, purezza e conformità del film: l'LPCVD è la scelta corretta, a condizione che il tuo dispositivo possa tollerare l'alta temperatura di processo.

- Se il tuo obiettivo principale è proteggere le strutture sensibili alla temperatura: il PECVD è l'unica opzione praticabile, poiché il suo basso budget termico non danneggerà i componenti sottostanti.

- Se il tuo obiettivo principale è l'alta produttività e la velocità di produzione: il PECVD è la scelta superiore grazie alle sue velocità di deposizione drasticamente più elevate.

Comprendendo questo compromesso fondamentale tra qualità e temperatura, puoi selezionare il metodo di deposizione che si allinea perfettamente con le tue specifiche esigenze ingegneristiche.

Tabella Riepilogativa:

| Fattore | LPCVD | PECVD |

|---|---|---|

| Temperatura Operativa | Alta (600-800°C) | Bassa (<400°C) |

| Qualità del Film | Superiore (uniforme, denso, conforme) | Inferiore (meno denso, maggiore contenuto di idrogeno) |

| Velocità di Deposizione | Lenta | Veloce (fino a 160x più veloce) |

| Vantaggio Principale | Perfezione del film | Lavorazione a bassa temperatura e produttività |

Hai bisogno di una guida esperta sulla selezione del sistema CVD giusto per il tuo laboratorio?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per tutte le tue esigenze di deposizione. Sia che tu richieda la qualità superiore del film dell'LPCVD o le capacità a bassa temperatura del PECVD, il nostro team può aiutarti a scegliere la soluzione perfetta per la tua applicazione e il tuo budget specifici.

Contatta i nostri esperti oggi per discutere le tue esigenze e scoprire come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione