Per dirla chiaramente, né il forno a induzione (IF) né il forno ad arco elettrico (EAF) sono universalmente "migliori". La scelta ottimale dipende interamente dai vostri obiettivi operativi specifici, in particolare per quanto riguarda la scala di produzione, il tipo di materia prima utilizzata e la qualità metallurgica finale richiesta. Un EAF è costruito per la potenza grezza e la raffinazione su larga scala, mentre un IF eccelle nella precisione, nell'efficienza e nella pulizia.

La differenza fondamentale è questa: un Forno ad Arco Elettrico è uno strumento di raffinazione ad alto volume più adatto a fondere grandi quantità di rottami grezzi, mentre un Forno a Induzione è uno strumento di fusione ad alta precisione ideale per produrre leghe pulite e specifiche con la massima efficienza.

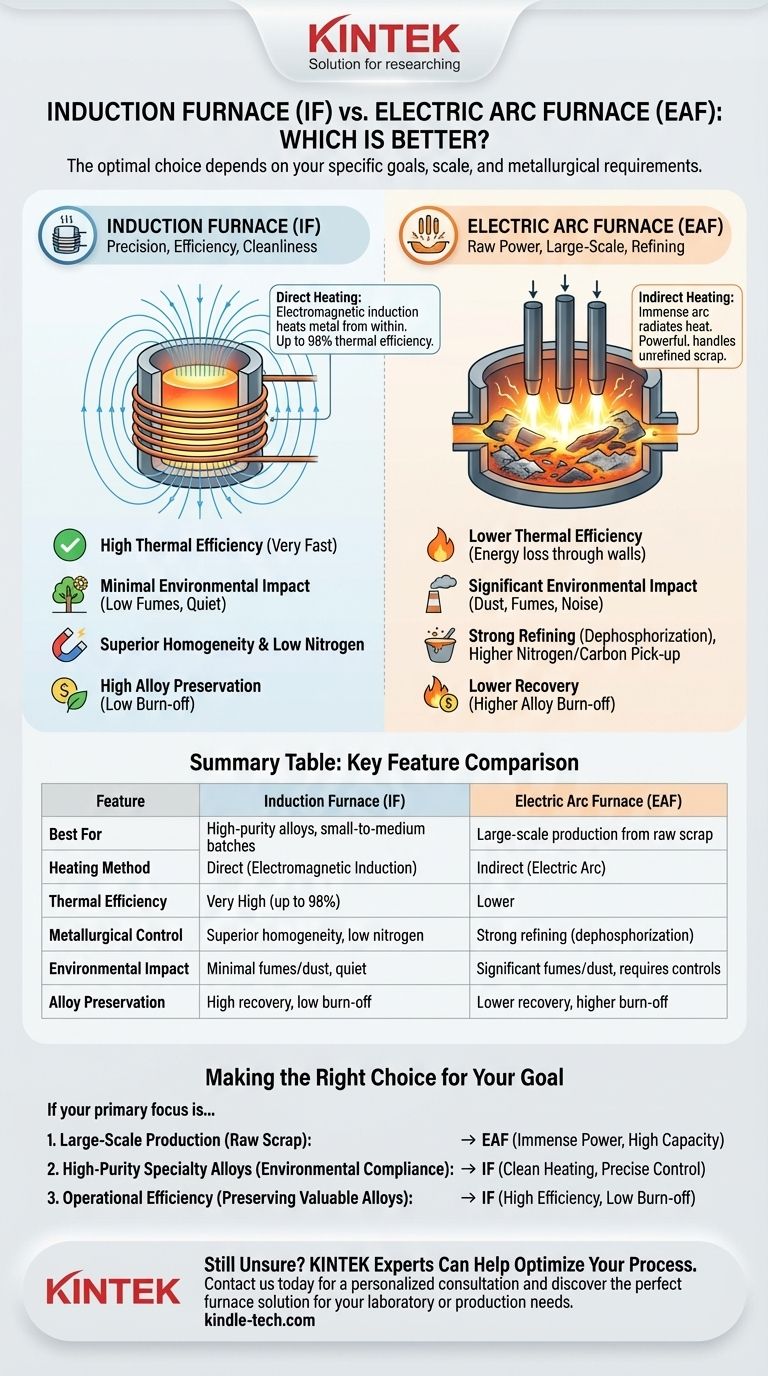

La differenza fondamentale nel metodo di riscaldamento

La scelta tra un EAF e un IF inizia con la comprensione di come ciascuno genera calore. Questo meccanismo centrale determina quasi tutti i rispettivi punti di forza e di debolezza.

Forno ad Arco Elettrico (EAF): L'approccio della forza bruta

Un EAF fonde il metallo utilizzando calore indiretto. Crea un immenso arco elettrico tra elettrodi di grafite e la carica metallica all'interno.

Questo arco, che raggiunge migliaia di gradi, irradia un calore intenso che fonde il rottame e la scoria circostante. Questo metodo è incredibilmente potente ed efficace nel trattare materiali grandi e non raffinati come l'acciaio rottame sminuzzato.

Forno a Induzione (IF): L'approccio di precisione

Un IF utilizza il principio dell'induzione elettromagnetica per il riscaldamento diretto. Una bobina elettrica genera un potente campo magnetico alternato attorno al crogiolo contenente il metallo.

Questo campo magnetico induce correnti elettriche direttamente all'interno del metallo stesso, facendolo riscaldare rapidamente ed efficientemente dall'interno verso l'esterno. Questo processo è intrinsecamente più pulito e controllato.

Confronto delle metriche di prestazione fondamentali

Tenendo presente il meccanismo di riscaldamento, possiamo confrontare oggettivamente le due tecnologie in base alle metriche che contano di più in una fonderia o in un'operazione siderurgica.

Velocità ed efficienza termica

L'IF è il vincitore indiscusso in questo ambito. Poiché il calore viene generato direttamente all'interno del metallo, il processo è estremamente veloce e presenta un'efficienza termica molto più elevata, fino al 98% in alcuni progetti.

L'EAF è meno efficiente. Si basa sul trasferimento di calore dall'arco al metallo, perdendo energia significativa attraverso le pareti e il tetto del forno.

Controllo metallurgico e qualità

Quest'area è più sfumata, con vantaggi distinti per ciascun forno.

L'ambiente aggressivo e ad alta temperatura dell'EAF lo rende molto efficace nella disfosforazione e nella raffinazione di rottami metallici grezzi, spesso impuri. Tuttavia, introduce livelli più elevati di azoto e rischia l'assorbimento di carbonio dagli elettrodi di grafite.

L'IF fornisce un controllo superiore. L'azione di agitazione elettromagnetica assicura un bagno fuso perfettamente omogeneo, fondamentale per le leghe di alta qualità. Evita completamente l'assorbimento di carbonio e produce acciaio con meno azoto, anche se può comportare un contenuto di ossigeno più elevato se non gestito correttamente.

Impatto ambientale

Il forno a induzione è significativamente più ecologico. Produce emissioni di gas, residui di scarto e rumore minimi.

Al contrario, il processo EAF è noto per generare notevole polvere, fumi e rumore forte, richiedendo ampi sistemi di controllo ambientale.

Comprensione dei compromessi e delle applicazioni

La scelta giusta diventa chiara quando si valutano i compromessi pratici rispetto alla propria applicazione specifica.

Scala operativa e materie prime

L'EAF è il leader indiscusso per la produzione su larga scala. La sua capacità di fondere centinaia di tonnellate di rottami di acciaio grezzi e a basso costo alla volta lo rende la spina dorsale della moderna produzione di acciaio "mini-mill".

L'IF è più adatto per lotti di piccole e medie dimensioni. Funziona in modo più efficiente con rottami pre-selezionati e più puliti o leghe note, poiché le sue capacità di raffinazione sono più limitate rispetto a un EAF.

Recupero del metallo e costi delle leghe

Il processo di fusione delicato dell'IF si traduce in un tasso di recupero del metallo più elevato e in una minore ossidazione degli elementi leganti costosi. Ciò può portare a significativi risparmi sui costi quando si producono leghe di alto valore.

Il processo violento dell'EAF può causare una maggiore perdita di metalli e leghe preziose a causa dell'ossidazione e della scoria.

Flessibilità operativa

Gli EAF sono robusti e generalmente adatti a cicli esigenti, di avvio e arresto.

Alcuni tipi di forni a induzione, in particolare i progetti a nucleo, sono più efficienti quando funzionano continuamente e non vengono quasi mai lasciati raffreddare, rendendoli meno flessibili per operazioni con frequenti cambi di lega o programmi intermittenti.

Fare la scelta giusta per il tuo obiettivo

La tua decisione non dovrebbe basarsi su quale forno sia "migliore" nel vuoto, ma su quale sia lo strumento giusto per il tuo obiettivo specifico.

- Se la tua priorità principale è la produzione su larga scala da rottami grezzi: L'EAF è la scelta superiore per la sua immensa potenza, l'elevata capacità e le robuste capacità di raffinazione.

- Se la tua priorità principale sono le leghe speciali di elevata purezza e la conformità ambientale: L'IF è il vincitore indiscusso grazie al suo riscaldamento pulito, al controllo preciso della temperatura e alle emissioni minime.

- Se la tua priorità principale è l'efficienza operativa e la conservazione delle leghe preziose: L'elevata efficienza termica dell'IF e la bassa ossidazione degli elementi lo rendono lo strumento più conveniente per creare prodotti finali di alta qualità.

In definitiva, la scelta del forno giusto è una decisione strategica che allinea i punti di forza intrinseci della tecnologia con i requisiti di produzione fondamentali della vostra azienda.

Tabella riassuntiva:

| Caratteristica | Forno a Induzione (IF) | Forno ad Arco Elettrico (EAF) |

|---|---|---|

| Ideale per | Leghe di elevata purezza, lotti piccoli-medi | Produzione su larga scala da rottami grezzi |

| Metodo di Riscaldamento | Diretto (induzione elettromagnetica) | Indiretto (arco elettrico) |

| Efficienza Termica | Molto alta (fino al 98%) | Inferiore |

| Controllo Metallurgico | Omogeneità superiore, basso azoto | Forte raffinazione (disfosforazione) |

| Impatto Ambientale | Fumi/polveri minimi, silenzioso | Fumi/polveri significativi, richiede controlli |

| Conservazione delle Leghe | Alto recupero, bassa ossidazione | Recupero inferiore, maggiore ossidazione |

Ancora indeciso su quale forno sia giusto per il tuo laboratorio o la tua linea di produzione?

La scelta tra un forno a induzione e un forno ad arco elettrico è una decisione critica che influisce sulla qualità del prodotto, sull'efficienza e sui risultati economici. KINTEK, uno specialista di fiducia in attrezzature e materiali di consumo per laboratori, può aiutarti a navigare in questa complessa scelta.

Forniamo consulenza esperta e forni ad alte prestazioni su misura per i tuoi obiettivi operativi specifici, sia che tu sia concentrato sulla produzione di leghe speciali di elevata purezza o che tu abbia bisogno di capacità di fusione robuste e su larga scala.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo. Contatta KINTEL oggi stesso per una consulenza personalizzata e scopri la soluzione forno perfetta per le esigenze del tuo laboratorio o della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- A cosa serve la fusione a induzione sotto vuoto? Creazione di metalli ultrapuri per industrie esigenti