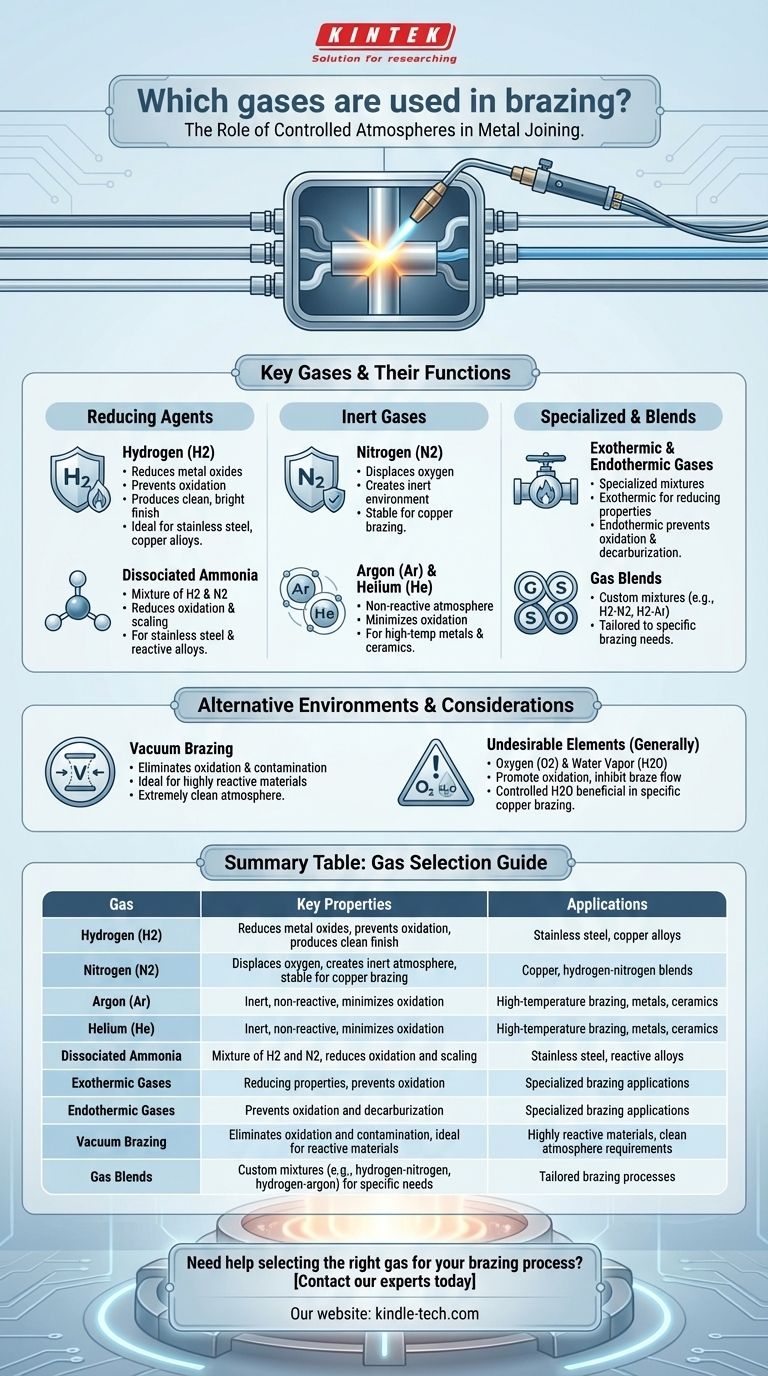

La brasatura è un processo di giunzione dei metalli che richiede un'atmosfera controllata per garantire risultati di alta qualità. I gas utilizzati nella brasatura svolgono un ruolo fondamentale nel prevenire l'ossidazione, ridurre la formazione di scorie e garantire un corretto flusso della lega. I gas comunemente usati includono idrogeno, azoto, argon, elio e ammoniaca dissociata. Questi gas vengono selezionati in base ai materiali da unire e ai risultati desiderati, come una finitura pulita e brillante o la prevenzione dell'accumulo di carbonio. Inoltre, è possibile utilizzare ambienti sottovuoto o miscele di questi gas a seconda dei requisiti specifici del processo di brasatura.

Punti chiave spiegati:

-

Idrogeno (H2)

- L'idrogeno è un agente attivo utilizzato per ridurre gli ossidi metallici, il che aiuta a prevenire l'ossidazione durante la brasatura.

- È particolarmente efficace nel produrre una finitura pulita e brillante sul prodotto brasato.

- L'idrogeno è spesso utilizzato in combinazione con altri gas inerti per creare un'atmosfera protettiva.

- È adatto per la brasatura di materiali soggetti a ossidazione, come l'acciaio inossidabile e le leghe di rame.

-

Azoto (N2)

- L'azoto viene utilizzato per spostare l'ossigeno nell'atmosfera del forno, creando un ambiente inerte che previene l'ossidazione.

- È particolarmente efficace per la brasatura del rame, poiché non reagisce con il metallo e mantiene un'atmosfera stabile.

- L'azoto è spesso miscelato con idrogeno o altri gas inerti per ottimizzare il processo di brasatura.

-

Argon (Ar) ed Elio (He)

- Argon ed elio sono gas inerti che forniscono un'atmosfera non reattiva, ideale per la brasatura di metalli e ceramiche.

- Questi gas vengono utilizzati quando è richiesto un ambiente completamente inerte per prevenire qualsiasi reazione chimica durante la brasatura.

- Sono particolarmente utili per applicazioni di brasatura ad alta temperatura dove l'ossidazione deve essere minimizzata.

-

Ammoniaca Dissociata

- L'ammoniaca dissociata (una miscela di idrogeno e azoto) è comunemente usata per ridurre l'ossidazione e la formazione di scorie.

- Fornisce un'atmosfera riducente che aiuta a produrre una finitura pulita e brillante.

- Questo gas è spesso preferito per la brasatura dell'acciaio inossidabile e di altre leghe che richiedono un'atmosfera controllata e reattiva.

-

Gas Esotermici ed Endotermici

- Queste sono miscele di gas specializzate utilizzate in specifiche applicazioni di brasatura.

- I gas esotermici sono generati bruciando gas naturale con aria e sono utilizzati per le loro proprietà riducenti.

- I gas endotermici sono prodotti riscaldando gas naturale con aria in presenza di un catalizzatore e sono utilizzati per prevenire l'ossidazione e la decarburazione.

-

Brasatura Sottovuoto

- In alcuni casi, un ambiente sottovuoto viene utilizzato al posto dei gas per eliminare l'ossidazione e la contaminazione.

- La brasatura sottovuoto è ideale per materiali altamente reattivi o che richiedono un'atmosfera estremamente pulita.

-

Ossigeno (O2) e Vapore Acqueo (H2O)

- L'ossigeno e il vapore acqueo sono generalmente indesiderabili nelle atmosfere di brasatura perché promuovono l'ossidazione e inibiscono il flusso della lega.

- Tuttavia, in applicazioni specifiche, come la brasatura del rame, quantità controllate di vapore acqueo possono essere benefiche.

-

Miscele di Gas

- Molti processi di brasatura utilizzano miscele di gas per ottenere l'atmosfera desiderata.

- Le miscele comuni includono miscele idrogeno-azoto e miscele idrogeno-argon, che forniscono un equilibrio di proprietà riducenti e inerti.

Selezionando attentamente il gas o la miscela di gas appropriata, i produttori possono garantire condizioni di brasatura ottimali, ottenendo giunti robusti e di alta qualità con difetti minimi. La scelta del gas dipende dai materiali da unire, dai requisiti specifici del processo di brasatura e dal risultato desiderato, come una finitura pulita o la prevenzione dell'ossidazione.

Tabella riassuntiva:

| Gas | Proprietà chiave | Applicazioni |

|---|---|---|

| Idrogeno (H2) | Riduce gli ossidi metallici, previene l'ossidazione, produce una finitura pulita | Acciaio inossidabile, leghe di rame |

| Azoto (N2) | Sposta l'ossigeno, crea un'atmosfera inerte, stabile per la brasatura del rame | Rame, miscele idrogeno-azoto |

| Argon (Ar) | Inerte, non reattivo, minimizza l'ossidazione | Brasatura ad alta temperatura, metalli, ceramiche |

| Elio (He) | Inerte, non reattivo, minimizza l'ossidazione | Brasatura ad alta temperatura, metalli, ceramiche |

| Ammoniaca Dissociata | Miscela di idrogeno e azoto, riduce l'ossidazione e la formazione di scorie | Acciaio inossidabile, leghe reattive |

| Gas Esotermici | Proprietà riducenti, previene l'ossidazione | Applicazioni di brasatura specializzate |

| Gas Endotermici | Previene l'ossidazione e la decarburazione | Applicazioni di brasatura specializzate |

| Brasatura Sottovuoto | Elimina l'ossidazione e la contaminazione, ideale per materiali reattivi | Materiali altamente reattivi, requisiti di atmosfera pulita |

| Miscele di Gas | Miscele personalizzate (es. idrogeno-azoto, idrogeno-argon) per esigenze specifiche | Processi di brasatura su misura |

Hai bisogno di aiuto per selezionare il gas giusto per il tuo processo di brasatura? Contatta i nostri esperti oggi stesso per una guida personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva

- Come un forno ad alta temperatura con controllo dell'atmosfera ottimizza i rivestimenti di spinello? Ottieni precisione nella sinterizzazione redox

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi