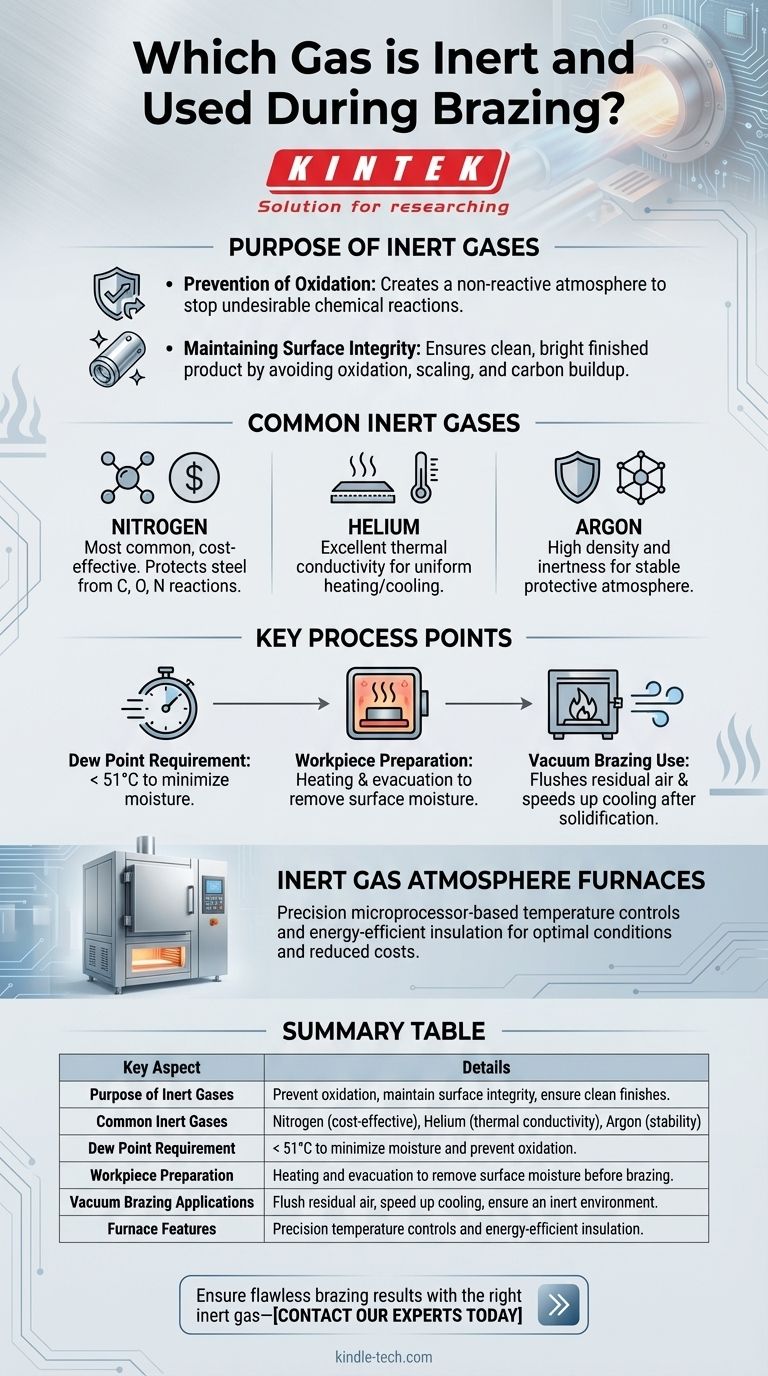

I gas inerti sono cruciali nei processi di brasatura per prevenire l'ossidazione e altre reazioni chimiche indesiderate che potrebbero degradare la qualità della giunzione. I gas inerti comunemente usati includono azoto, elio e argon. Questi gas creano un'atmosfera protettiva che assicura un prodotto finito pulito e brillante eliminando problemi come ossidazione, incrostazioni e accumulo di carbonio. Il gas inerte deve avere un punto di rugiada inferiore a 51°C, e spesso vengono utilizzati riscaldamento ed evacuazione per rimuovere l'umidità dalla superficie del pezzo prima di applicare il gas inerte. Inoltre, i gas inerti possono aiutare a spurgare l'aria residua e ad accelerare il raffreddamento dopo il processo di brasatura.

Punti Chiave Spiegati:

-

Scopo dei Gas Inerti nella Brasatura:

- Prevenzione dell'Ossidazione: Gas inerti come azoto, elio e argon sono utilizzati per creare un'atmosfera non reattiva che previene l'ossidazione e altre reazioni chimiche indesiderate durante la brasatura.

- Mantenimento dell'Integrità Superficiale: Evitando l'ossidazione, questi gas aiutano a mantenere l'integrità e l'aspetto del pezzo, risultando in una finitura pulita e brillante.

-

Gas Inerti Comuni Utilizzati nella Brasatura:

- Azoto: Il gas inerte più comunemente usato grazie alla sua disponibilità ed economicità. Fornisce un ambiente protettivo in cui carbonio, ossigeno e azoto non reagiscono con l'acciaio.

- Elio: Spesso utilizzato per la sua eccellente conducibilità termica, che può aiutare nel riscaldamento e raffreddamento uniformi del pezzo.

- Argon: Utilizzato per la sua alta densità e inerzia, che lo rende ideale per creare un'atmosfera protettiva stabile.

-

Requisito del Punto di Rugiada:

- Punto di Rugiada Inferiore a 51°C: Il gas inerte utilizzato deve avere un punto di rugiada inferiore a 51°C per garantire che l'umidità sia ridotta al minimo, il che è cruciale per prevenire l'ossidazione e altri problemi legati all'umidità.

-

Preparazione del Pezzo:

- Riscaldamento ed Evacuazione: Prima di applicare il gas inerte, il pezzo viene spesso riscaldato ed evacuato per rimuovere eventuali molecole d'acqua dalla superficie. Questo passaggio è essenziale per garantire che il gas inerte possa creare efficacemente un'atmosfera protettiva.

-

Uso del Gas Inerte nella Brasatura Sottovuoto:

- Spurgo dell'Aria Residua: Nella brasatura sottovuoto, i gas inerti vengono utilizzati per spurgare l'aria residua dai percorsi capillari della parte da brasare. Ciò assicura che il processo di brasatura avvenga in un ambiente completamente inerte.

- Accelerazione del Raffreddamento: I gas inerti possono anche essere utilizzati per accelerare il processo di raffreddamento dopo che il materiale d'apporto si è solidificato, il che può migliorare l'efficienza del processo di brasatura.

-

Forni ad Atmosfera di Gas Inerte:

- Controlli di Precisione: I forni progettati per la brasatura in atmosfera di gas inerte spesso sono dotati di controlli di temperatura di precisione basati su microprocessore per garantire condizioni ottimali per il processo di brasatura.

- Isolamento a Efficienza Energetica: Questi forni sono anche progettati con isolamento a risparmio energetico per minimizzare la perdita di calore e ridurre i costi operativi.

Comprendendo questi punti chiave, un acquirente può prendere decisioni informate sul tipo di gas inerte e sulle attrezzature necessarie per specifiche applicazioni di brasatura, garantendo risultati di alta qualità e operazioni economicamente vantaggiose.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Scopo dei Gas Inerti | Prevenire l'ossidazione, mantenere l'integrità superficiale e garantire finiture pulite. |

| Gas Inerti Comuni | Azoto (economico), Elio (conducibilità termica), Argon (stabilità). |

| Requisito del Punto di Rugiada | Inferiore a 51°C per minimizzare l'umidità e prevenire l'ossidazione. |

| Preparazione del Pezzo | Riscaldamento ed evacuazione per rimuovere l'umidità superficiale prima della brasatura. |

| Applicazioni di Brasatura Sottovuoto | Spurgo dell'aria residua, accelerazione del raffreddamento e garanzia di un ambiente inerte. |

| Caratteristiche del Forno | Controlli di temperatura di precisione e isolamento a efficienza energetica. |

Assicurati risultati di brasatura impeccabili con il gas inerte giusto: contatta oggi stesso i nostri esperti per soluzioni su misura!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Qual è lo scopo dell'utilizzo di un forno di riscaldamento a atmosfera controllata per la riduzione del Cu? Raggiungere stati catalitici attivi

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura