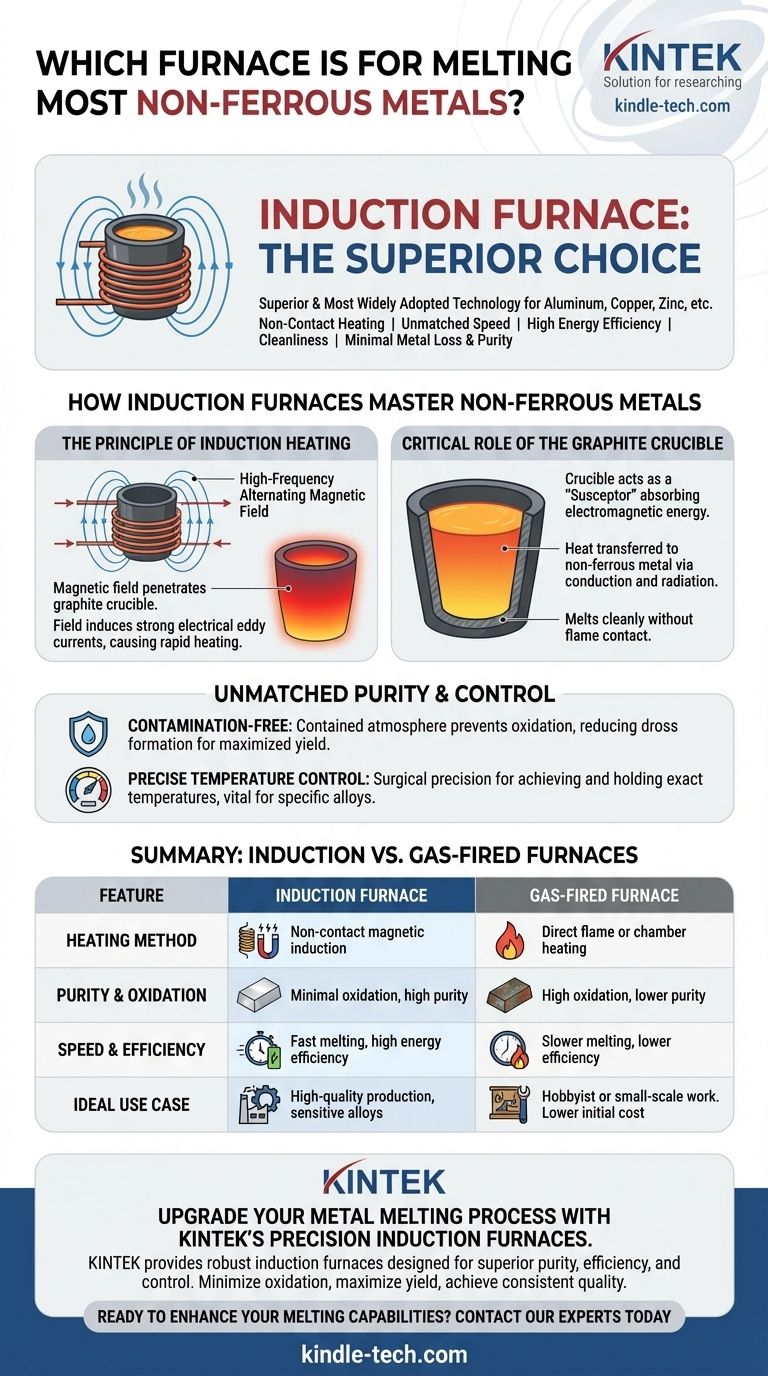

Per fondere la maggior parte dei metalli non ferrosi, il forno a induzione è la tecnologia superiore e più ampiamente adottata. Il suo metodo di riscaldamento senza contatto offre velocità, efficienza energetica e pulizia senza pari, rendendolo ideale per materiali come alluminio, rame e zinco, dove la purezza e la minima perdita di metallo sono fondamentali.

La ragione principale della sua efficacia risiede nel suo funzionamento: un forno a induzione utilizza un campo magnetico per riscaldare un crogiolo di grafite, che a sua volta fonde il metallo al suo interno. Questo processo di riscaldamento indiretto e controllato riduce al minimo la contaminazione e l'ossidazione, un problema comune con i forni tradizionali a fiamma.

Come i forni a induzione gestiscono i metalli non ferrosi

Per capire perché la tecnologia a induzione è lo standard per la fusione di alta qualità di metalli non ferrosi, dobbiamo esaminare il suo principio operativo fondamentale. È un metodo pulito, contenuto e altamente efficiente per generare calore precisamente dove è necessario.

Il principio del riscaldamento a induzione

Un forno a induzione non utilizza una fiamma o un elemento riscaldante esterno. Invece, genera un campo magnetico alternato potente e ad alta frequenza.

Questo campo magnetico penetra in un crogiolo di grafite posizionato all'interno della bobina del forno. Il campo induce forti correnti parassite elettriche all'interno della grafite, facendola riscaldare rapidamente a causa della sua naturale resistenza elettrica.

Il ruolo critico del crogiolo di grafite

Il crogiolo di grafite è il componente chiave. Agisce come un "suscettore", assorbendo l'energia elettromagnetica e convertendola in calore puro.

Questo calore viene quindi trasferito al metallo non ferroso caricato all'interno del crogiolo tramite conduzione e irraggiamento. Il metallo si fonde in modo pulito senza mai entrare in contatto con una fiamma o sottoprodotti di combustione.

Purezza e controllo senza pari

Questo metodo offre due vantaggi decisivi per i metalli non ferrosi. In primo luogo, l'atmosfera contenuta impedisce al metallo di reagire con l'ossigeno, riducendo drasticamente la formazione di scoria (impurità e ossidi) e massimizzando la resa.

In secondo luogo, l'apporto di potenza può essere controllato con precisione chirurgica, consentendo di raggiungere e mantenere temperature esatte. Ciò è vitale per le leghe con requisiti specifici di temperatura di colata.

Comprendere i compromessi

Sebbene i forni a induzione siano lo standard professionale per la qualità, è importante confrontarli con altri metodi per avere un quadro completo. La scelta comporta sempre un bilanciamento tra prestazioni, costi e complessità.

Forni a induzione: vantaggi chiave

I vantaggi principali sono chiari:

- Velocità: Un potente forno a induzione può fondere un carico completo in pochi minuti.

- Efficienza: Più energia viene convertita direttamente in calore utile rispetto ai forni a combustibile dove gran parte viene dispersa nell'ambiente.

- Pulizia: Il processo non produce gas di combustione, portando a un prodotto finale e un ambiente di lavoro più puliti.

Considerazioni e limitazioni

Lo svantaggio principale è l'investimento iniziale. I forni a induzione e i relativi alimentatori rappresentano un costo di capitale superiore rispetto ai semplici forni a gas o a propano.

Richiedono inoltre un'infrastruttura elettrica robusta per funzionare, che potrebbe non essere disponibile in ogni laboratorio.

Forni a gas: l'alternativa

L'approccio più tradizionale prevede l'uso di bruciatori alimentati a gas naturale o propano. Questi forni riscaldano il metallo attraverso l'impatto diretto della fiamma o riscaldando una camera.

Sebbene meno costosi da costruire o acquistare, questo metodo introduce una significativa ossidazione, poiché l'atmosfera della fiamma libera è ricca di ossigeno. Ciò porta a una maggiore perdita di metallo e può introdurre impurità nella carica fusa, il che è particolarmente problematico per metalli sensibili come l'alluminio.

Fare la scelta giusta per il tuo obiettivo

La scelta del forno giusto dipende interamente dai tuoi obiettivi specifici in termini di qualità, volume e budget.

- Se la tua priorità principale è la fusione ad alta purezza e l'efficienza produttiva: un forno a induzione è la scelta definitiva per risultati coerenti e di alta qualità con minima perdita di metallo.

- Se la tua priorità principale è il basso costo iniziale per lavori hobbistici o su piccola scala: un forno a gas può essere un punto di partenza valido, ma devi essere pronto a gestire i significativi inconvenienti dell'ossidazione e del controllo delle impurità.

- Se la tua priorità principale è fondere metalli a temperature estremamente elevate (sopra i 1800°C): un forno a induzione specializzato ad alta potenza è l'unica soluzione pratica ed efficiente.

In definitiva, investire nella giusta tecnologia di fusione è un investimento diretto nella qualità del tuo prodotto finale.

Tabella riassuntiva:

| Caratteristica | Forno a induzione | Forno a gas |

|---|---|---|

| Metodo di riscaldamento | Induzione magnetica senza contatto | Fiamma diretta o riscaldamento della camera |

| Purezza e ossidazione | Minima ossidazione, alta purezza | Alta ossidazione, purezza inferiore |

| Velocità ed efficienza | Fusione rapida, alta efficienza energetica | Fusione più lenta, efficienza inferiore |

| Caso d'uso ideale | Produzione di alta qualità, leghe sensibili | Lavori hobbistici o su piccola scala |

| Costo iniziale | Investimento più elevato | Costo iniziale inferiore |

Migliora il tuo processo di fusione dei metalli con i forni a induzione di precisione KINTEK.

In qualità di specialisti in attrezzature da laboratorio, KINTEK fornisce forni a induzione robusti progettati per offrire la purezza, l'efficienza e il controllo superiori richiesti dal tuo lavoro sui metalli non ferrosi. Riduci al minimo l'ossidazione, massimizza la resa e ottieni risultati coerenti e di alta qualità.

Pronto a migliorare le tue capacità di fusione? Contatta oggi i nostri esperti per trovare la soluzione forno perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

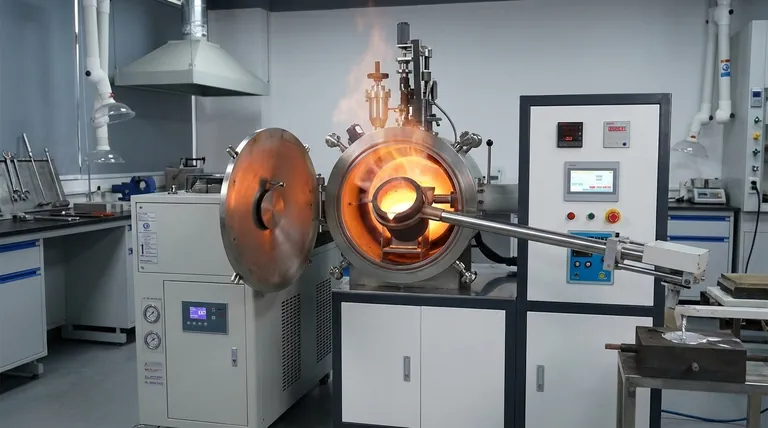

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza