Per la fusione dei metalli, vengono utilizzati diversi tipi di forni, la cui scelta dipende interamente dal metallo, dalla scala di produzione e dalla purezza richiesta. I più comuni sono gli altiforni per la ghisa industriale, i forni ad arco elettrico per l'acciaio di alta qualità e i forni a induzione, che sono altamente efficienti per la fusione di metalli preziosi e leghe speciali.

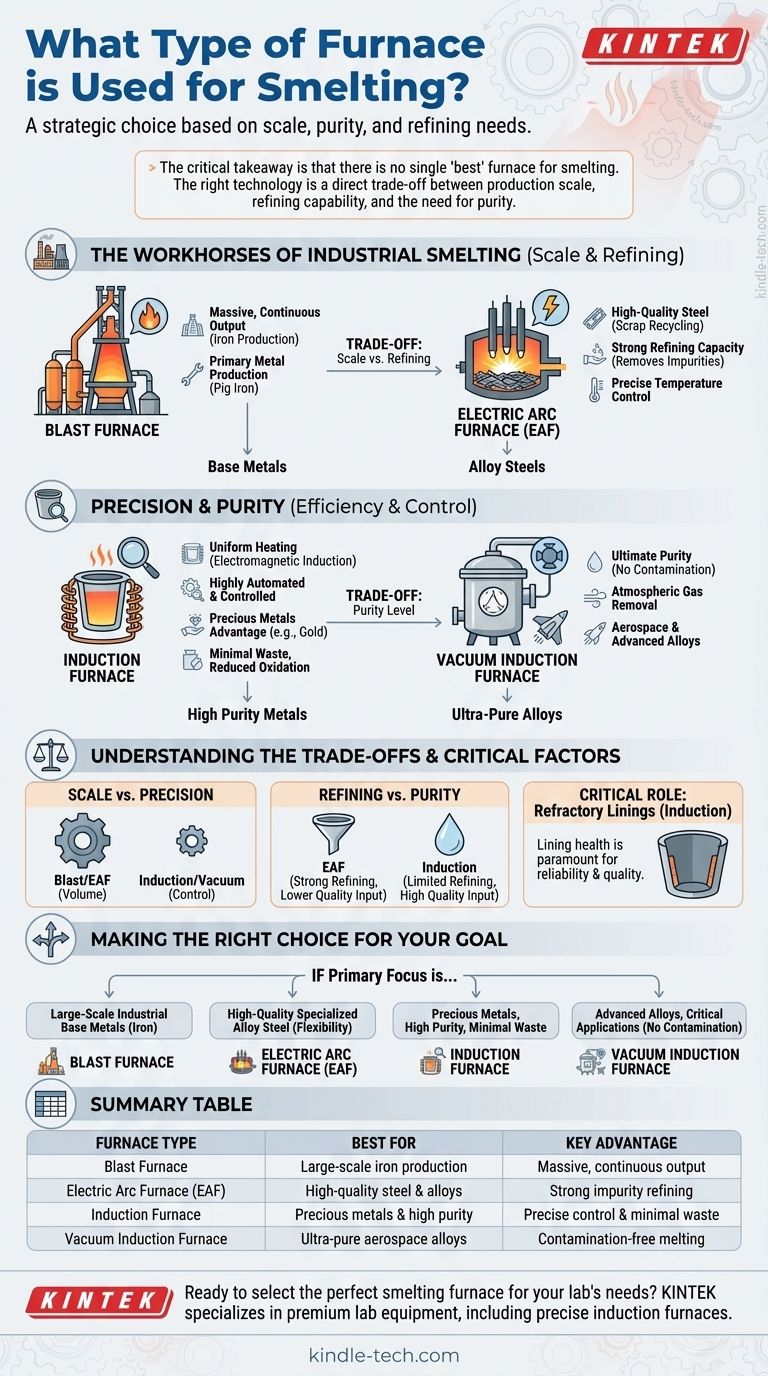

Il punto cruciale è che non esiste un unico forno "migliore" per la fusione. La tecnologia giusta è un compromesso diretto tra scala di produzione, capacità di raffinazione e necessità di purezza, che impone una scelta tra massicci forni industriali e sistemi altamente controllati e specializzati.

I Cavalli di Battaglia della Fusione Industriale

La produzione di metalli su larga scala si basa su forni robusti progettati per un enorme throughput e la raffinazione iniziale del minerale grezzo. Questi sono le fondamenta dell'industria pesante.

Altiforni: Per la Produzione di Metalli Primari

Un altoforno è la tecnologia classica utilizzata per fondere materie prime come il minerale di ferro per produrre metalli industriali, più comunemente la ghisa.

Il suo nome deriva dal "getto" (blast) di aria comburente calda e ad alta pressione che viene forzata nel forno per guidare le reazioni chimiche necessarie a separare il metallo dal suo minerale.

Forni ad Arco Elettrico (EAF): Per Acciai di Alta Qualità

Un forno ad arco elettrico offre notevole flessibilità tecnologica ed è una pietra angolare della moderna siderurgia, specialmente per il riciclo della rottame metallico.

Gli EAF eccellono nella rimozione di impurità come zolfo e fosforo e consentono un controllo preciso della temperatura. Ciò li rende ideali per la fusione di acciai legati speciali e di alta qualità.

Precisione e Purezza: Il Ruolo dei Forni a Induzione

Quando l'obiettivo passa dal puro volume alla purezza, all'efficienza e al controllo, la tecnologia a induzione diventa la scelta superiore.

Come Funzionano i Forni a Induzione

Un forno a induzione utilizza il principio dell'induzione elettromagnetica per riscaldare e fondere il metallo. Una corrente elettrica che passa attraverso una bobina genera un campo magnetico, che a sua volta crea potenti correnti elettriche all'interno del metallo stesso, generando un calore intenso.

Questo metodo fornisce una temperatura uniforme in tutto il metallo fuso e consente operazioni altamente automatizzate e controllate.

Il Vantaggio nei Metalli Preziosi

I forni a induzione sono eccezionalmente adatti per la fusione di metalli preziosi come l'oro. Offrono alta efficienza, accelerano il processo di fusione e possono essere svuotati completamente per ridurre al minimo gli sprechi.

Il controllo preciso della temperatura riduce inoltre l'ossidazione, migliorando la qualità del metallo purificato finale.

Induzione Sotto Vuoto: Per la Massima Purezza

Per le applicazioni più esigenti, la fusione viene eseguita all'interno di un forno a induzione sottovuoto. Rimuovendo l'aria dalla camera di fusione, questo processo previene qualsiasi contaminazione da parte dei gas atmosferici.

Questa tecnologia è essenziale per produrre le leghe ultra-pure e ad alte prestazioni richieste nell'aerospaziale e in altri settori avanzati.

Comprendere i Compromessi

La scelta di un forno di fusione richiede una chiara comprensione dei compromessi fondamentali tra le diverse tecnologie. Il tuo materiale e i tuoi obiettivi determineranno il percorso corretto.

Scala vs. Precisione

Gli altiforni sono costruiti per un unico scopo: un'enorme produzione continua di un metallo di base. Al contrario, i forni a induzione offrono un processo a lotti altamente controllato in cui la precisione è più importante del puro volume.

Capacità di Raffinazione vs. Purezza della Materia Prima

Questa è una distinzione critica. Un EAF ha una forte capacità di raffinazione, il che significa che può rimuovere efficacemente le impurità da materie prime di qualità inferiore.

Un forno a induzione ha una capacità di raffinazione limitata. Questa è la sua debolezza principale, il che significa che richiede materie prime molto pure e attentamente controllate per produrre un prodotto finale di alta qualità.

Il Ruolo Critico dei Rivestimenti Refrattari

Per i forni a induzione, la salute del rivestimento refrattario—il materiale resistente al calore che protegge la struttura del forno—è fondamentale. Qualsiasi cedimento del rivestimento influisce direttamente sull'affidabilità del forno, sull'efficienza operativa e sulla qualità del metallo prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione finale deve basarsi sul risultato specifico che devi ottenere.

- Se la tua priorità principale è la produzione industriale su larga scala di metalli di base come il ferro: L'altoforno è la tecnologia consolidata progettata per questo scopo.

- Se la tua priorità principale è la produzione di acciaio legato speciale di alta qualità con flessibilità: Il Forno ad Arco Elettrico (EAF) è la scelta superiore grazie alle sue capacità di raffinazione.

- Se la tua priorità principale è la fusione di metalli preziosi o materiali in cui la purezza e la minima perdita sono fondamentali: Un forno a induzione offre il miglior controllo, efficienza e qualità per il compito.

- Se la tua priorità principale è la creazione di leghe avanzate per applicazioni critiche: È necessario un processo specializzato come la fusione a induzione sottovuoto per prevenire qualsiasi contaminazione atmosferica.

Comprendere queste differenze fondamentali ti permette di selezionare la tecnologia di fusione precisa che si allinea perfettamente con il tuo materiale, la scala e i requisiti di qualità.

Tabella Riassuntiva:

| Tipo di Forno | Ideale Per | Vantaggio Chiave |

|---|---|---|

| Altoforno | Produzione di ferro su larga scala | Produzione massiva e continua |

| Forno ad Arco Elettrico (EAF) | Acciaio e leghe di alta qualità | Forte raffinazione delle impurità |

| Forno a Induzione | Metalli preziosi e alta purezza | Controllo preciso e minima perdita |

| Forno a Induzione Sottovuoto | Leghe aerospaziali ultra-pure | Fusione senza contaminazione |

Pronto a selezionare il forno di fusione perfetto per le esigenze del tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio premium, inclusi forni a induzione ideali per la fusione di metalli precisa e ad alta purezza. I nostri esperti ti aiuteranno a scegliere la tecnologia giusta per massimizzare efficienza, purezza e resa. Contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cos'è lo sputtering a magnetron a radiofrequenza (RF)? Una guida alla deposizione di film sottili isolanti

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio

- Quali sono i tipi di forno a induzione per fusione? Senza nucleo, a canale e VIM spiegati

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità