Per la fusione dell'acciaio, lo standard del settore e l'opzione più versatile è il forno a induzione. Questo tipo di forno non utilizza fiamme o elementi riscaldanti esterni. Al contrario, utilizza potenti campi magnetici ad alta frequenza per generare calore intenso direttamente all'interno dell'acciaio stesso o all'interno di un crogiolo conduttivo, ottenendo una fusione rapida, pulita e altamente efficiente.

Sebbene diversi tipi di forni possano raggiungere le temperature necessarie, la decisione fondamentale non riguarda solo il calore. La scelta dipende da un compromesso tra purezza della fusione, scala operativa e costo, con i forni a induzione che offrono il miglior equilibrio per la più ampia gamma di applicazioni di fusione dell'acciaio.

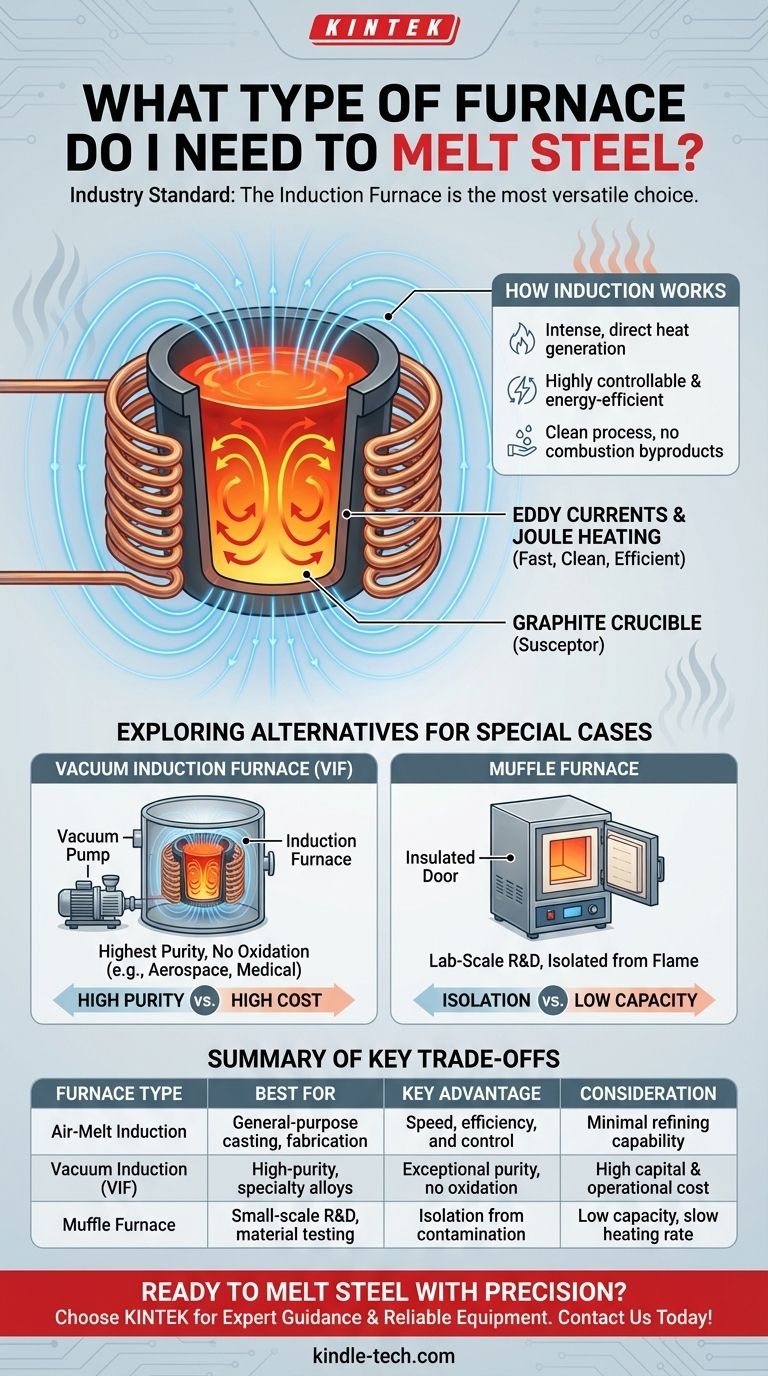

Come funziona un forno a induzione per l'acciaio

Un forno a induzione opera su un principio tanto elegante quanto potente. È fondamentalmente diverso da un forno tradizionale a combustione o a resistenza.

Il principio dell'induzione elettromagnetica

Il forno utilizza una bobina di tubo di rame, attraverso la quale viene fatto passare una potente corrente alternata. Questo crea un campo magnetico in rapida evoluzione attorno e all'interno della bobina.

Quando un materiale conduttivo come l'acciaio o un crogiolo di grafite viene posizionato all'interno di questo campo, il campo magnetico induce correnti elettriche potenti al suo interno, note come correnti parassite (eddy currents).

A causa della naturale resistenza elettrica del materiale, queste correnti vorticose generano un calore immenso. Questo processo, chiamato riscaldamento Joule, fonde il metallo dall'interno verso l'esterno.

Il ruolo del crogiolo

Per fondere l'acciaio, il metallo viene contenuto in un contenitore chiamato crogiolo. Questo crogiolo è spesso realizzato in grafite.

La grafite è un materiale ideale perché è un susettori—assorbe facilmente l'energia elettromagnetica e la converte in calore, che viene poi trasferito all'acciaio. Ciò garantisce una fusione uniforme e controllata.

Perché questo metodo è ideale per l'acciaio

Il riscaldamento a induzione è altamente controllabile ed efficiente dal punto di vista energetico. Poiché il calore viene generato direttamente all'interno del materiale caricato, si spreca pochissima energia.

Questo metodo è anche molto pulito, poiché non ci sono sottoprodotti di combustione che possano contaminare il metallo. Ciò è fondamentale per mantenere le proprietà specifiche delle leghe di acciaio.

Esplorazione di altri forni per casi speciali

Sebbene i forni a induzione standard siano il cavallo di battaglia, le applicazioni specializzate possono richiedere tecnologie diverse. Queste sono spesso variazioni dell'induzione o sono utilizzate per scopi molto specifici, non di produzione.

Forni a induzione sottovuoto

Per le applicazioni di massima purezza, come l'acciaio per l'aerospaziale o per uso medico, si utilizza un Forno a Induzione Sottovuoto (VIF). Si tratta di un forno a induzione alloggiato all'interno di una camera da cui viene rimosso tutto l'aria.

La fusione sottovuoto impedisce all'acciaio liquido di reagire con l'ossigeno e altri gas, eliminando le impurità e consentendo la creazione di leghe estremamente pulite e ad alte prestazioni.

Forni a muffola

Un forno a muffola è tipicamente utilizzato per applicazioni su scala di laboratorio, non per la produzione di acciaio in massa. Funziona riscaldando esternamente una camera (la "muffola").

Il vantaggio principale è che il materiale all'interno è completamente isolato da qualsiasi fiamma o elemento riscaldante, prevenendo la contaminazione diretta. Tuttavia, la sua velocità di riscaldamento e la sua capacità sono troppo basse per la maggior parte delle attività pratiche di fusione dell'acciaio.

Comprendere i compromessi chiave

Scegliere un forno è un esercizio di bilanciamento di priorità concorrenti. Non esiste un unico forno "migliore", ma solo il migliore per un obiettivo specifico.

Purezza contro costo

Un forno a induzione ad aria standard è economico ed efficiente per la maggior parte dell'acciaio commerciale e industriale.

Un forno a induzione sottovuoto produce metallo eccezionalmente puro, ma comporta un costo di capitale e operativo significativamente più elevato a causa della complessità del sistema sottovuoto.

Efficienza contro raffinazione

I forni a induzione sono estremamente efficienti nella fusione, ma offrono una capacità di raffinazione minima. La composizione del metallo che si inserisce è in gran parte ciò che si ottiene.

Altri metodi industriali, come un Forno ad Arco Elettrico (non trattato nei riferimenti ma rilevante per il contesto), sono meno controllati ma possono essere utilizzati per raffinare l'acciaio bruciando impurità come il carbonio.

Scala contro complessità

I forni a induzione sono altamente scalabili. Sono disponibili unità da banco piccole per hobbisti e laboratori, mentre forni multi-tonnellata massicci sono utilizzati nelle fonderie industriali.

All'aumentare della scala, aumenta anche la complessità. I sistemi di grandi dimensioni richiedono alimentatori sofisticati, circuiti di raffreddamento ad acqua e spesso sistemi robotici per il carico e la colata.

Selezione del forno giusto per il tuo obiettivo

La tua scelta dovrebbe essere direttamente informata dal risultato previsto del tuo processo di fusione.

- Se la tua priorità principale è la fusione o la fabbricazione di acciaio per uso generale: Un forno a induzione ad aria offre la migliore combinazione di velocità, efficienza e controllo.

- Se la tua priorità principale è la creazione di leghe di acciaio speciali o di elevata purezza: Un forno a induzione sottovuoto è lo strumento necessario per controllare l'atmosfera di fusione ed eliminare le impurità gassose.

- Se la tua priorità principale è la R&S su piccola scala o il test dei materiali: Un piccolo forno a induzione da banco o un forno a muffola ad alta temperatura offre il controllo preciso necessario per piccoli campioni.

Comprendere queste tecnologie fondamentali ti consente di investire nello strumento giusto per il lavoro, garantendo efficienza e qualità nel tuo lavoro.

Tabella riassuntiva:

| Tipo di Forno | Ideale per | Vantaggio Chiave | Considerazione |

|---|---|---|---|

| Induzione ad Aria | Fusione generale, fabbricazione | Velocità, efficienza e controllo | Capacità di raffinazione minima |

| Induzione Sottovuoto (VIF) | Leghe speciali di alta purezza (aerospaziale, medicale) | Purezza eccezionale, nessuna ossidazione | Costo di capitale e operativo elevato |

| Forno a Muffola | R&S su piccola scala, test dei materiali | Isolamento dalla contaminazione | Bassa capacità, lenta velocità di riscaldamento |

Pronto a fondere l'acciaio con precisione ed efficienza?

Scegliere il forno giusto è fondamentale per il successo del tuo progetto. Che tu sia nel campo della R&S, produca leghe speciali o gestisca un'officina di fabbricazione, KINTEK ha l'esperienza e le attrezzature per soddisfare le tue esigenze.

Perché scegliere KINTEK per le tue attrezzature da laboratorio?

- Guida Esperta: I nostri specialisti ti aiuteranno a selezionare il forno a induzione o sottovuoto perfetto, adattato alle tue specifiche esigenze di fusione dell'acciaio.

- Affidabilità Comprovata: Dalle unità da banco ai sistemi su scala industriale, i nostri forni sono costruiti per durata e prestazioni precise.

- Supporto Completo: Forniamo un servizio completo, dall'installazione alla manutenzione, garantendo che le tue operazioni funzionino senza problemi.

Non lasciare i risultati della tua fusione al caso. Contattaci oggi per una consulenza e lascia che KINTEK potenzi il tuo laboratorio con la tecnologia giusta. Contattaci tramite il nostro Modulo di Contatto per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni