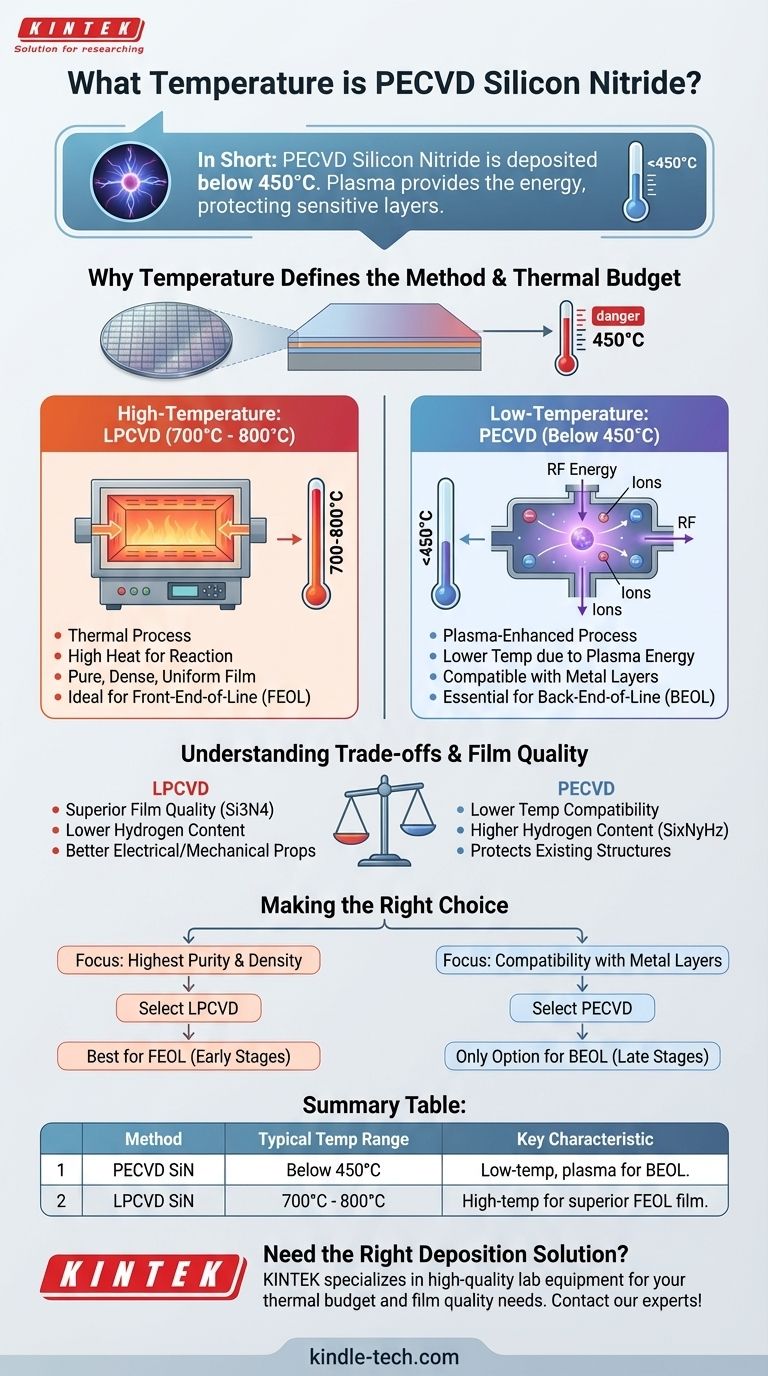

In sintesi, il nitruro di silicio PECVD viene depositato a temperature inferiori a 450°C. Questa temperatura relativamente bassa è il motivo principale della sua scelta rispetto a metodi alternativi, che spesso richiedono temperature superiori a 700°C.

Il punto cruciale è che il PECVD utilizza il plasma per fornire l'energia necessaria alla reazione chimica, consentendo una temperatura di deposizione significativamente più bassa. Ciò lo rende uno strumento essenziale per la fabbricazione dei moderni circuiti integrati, dove le alte temperature potrebbero danneggiare gli strati precedentemente costruiti.

Perché la temperatura definisce il metodo di deposizione

Nella produzione di semiconduttori, il "budget termico" è un vincolo critico. Ogni fase di lavorazione aggiunge calore e l'effetto cumulativo di questo calore può alterare o distruggere le delicate strutture già costruite sul wafer. I metodi di deposizione sono quindi spesso classificati in base alla temperatura richiesta.

Deposizione ad alta temperatura: LPCVD

La deposizione chimica da vapore a bassa pressione (LPCVD) è un processo termico. Si basa su temperature molto elevate per fornire alle molecole l'energia necessaria per reagire e formare il film desiderato.

Per il nitruro di silicio, l'LPCVD opera tipicamente a temperature tra 700°C e 800°C. Questo calore elevato produce un film molto puro, denso e uniforme, rendendolo ideale per determinate applicazioni.

Deposizione a bassa temperatura: PECVD

La deposizione chimica da vapore potenziata al plasma (PECVD) elimina la necessità di calore estremo utilizzando il plasma. Una sorgente di energia a radiofrequenza (RF) o a microonde eccita i gas precursori (come silano e ammoniaca), creando un plasma altamente reattivo.

Questo plasma fornisce l'energia di reazione necessaria, consentendo la deposizione del nitruro di silicio a temperature molto più basse, tipicamente inferiori a 450°C. Questa differenza fondamentale è ciò che conferisce al PECVD il suo posto unico nella fabbricazione dei chip.

Comprendere i compromessi: PECVD rispetto a LPCVD

La scelta tra PECVD e LPCVD non riguarda quale sia "migliore", ma quale sia appropriato per una specifica fase del processo di produzione. La decisione è un chiaro compromesso ingegneristico tra qualità del film e budget termico.

Il vantaggio della bassa temperatura del PECVD

Il vantaggio principale del PECVD è la sua compatibilità con le strutture dei dispositivi sottostanti. Quando vengono depositati strati metallici come l'alluminio, il wafer non può più essere esposto a temperature superiori a circa 450°C senza rischiare danni.

Il PECVD è quindi essenziale per depositare strati di passivazione o dielettrici nelle fasi finali della produzione, un processo noto come fabbricazione Back-End-of-Line (BEOL).

La qualità del film LPCVD

Il compromesso per la temperatura più bassa del PECVD è spesso la qualità del film. La reazione chimica SiHx + NH3 utilizzata nel PECVD può comportare una quantità significativa di idrogeno incorporata nel film finale, creando SixNyHz. Ciò può influire sulle proprietà elettriche e sulla stabilità del film.

L'LPCVD, con la sua elevata energia termica, produce tipicamente un film di nitruro di silicio (Si3N4) più stechiometrico e puro con un minor contenuto di idrogeno e caratteristiche meccaniche ed elettriche superiori.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione è dettata interamente dalla fase di fabbricazione e dai requisiti del film.

- Se il tuo obiettivo principale è la massima purezza e densità del film: L'LPCVD è la scelta superiore, utilizzata quando il budget termico lo consente, come nelle prime fasi di fabbricazione (Front-End-of-Line).

- Se il tuo obiettivo principale è la compatibilità con gli strati metallici esistenti: Il PECVD è l'unica opzione praticabile, poiché la sua bassa temperatura protegge le strutture sensibili già presenti sul dispositivo.

In definitiva, comprendere il ruolo della temperatura è fondamentale per selezionare lo strumento di deposizione corretto per il lavoro.

Tabella riassuntiva:

| Metodo di deposizione | Intervallo di temperatura tipico | Caratteristica chiave |

|---|---|---|

| Nitruro di silicio PECVD | Inferiore a 450°C | Processo a bassa temperatura potenziato al plasma per la fabbricazione Back-End-of-Line (BEOL). |

| Nitruro di silicio LPCVD | 700°C - 800°C | Processo ad alta temperatura per una qualità del film superiore nelle fasi Front-End-of-Line (FEOL). |

Hai bisogno della soluzione di deposizione giusta per il tuo laboratorio?

La scelta tra PECVD e LPCVD è fondamentale per il successo del tuo progetto. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di semiconduttori e scienza dei materiali. I nostri esperti possono aiutarti a selezionare lo strumento perfetto per soddisfare il tuo budget termico e i requisiti di qualità del film.

Contatta oggi il nostro team per discutere come possiamo supportare gli obiettivi del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione