In breve, un forno a induzione può fondere praticamente qualsiasi tipo di rottame metallico elettricamente conduttivo. Questo include una vasta gamma di metalli sia ferrosi (a base di ferro) che non ferrosi. La chiave non è un elenco limitato di materiali utilizzabili, ma piuttosto la qualità, la pulizia e la densità del rottame che viene caricato nel forno.

La versatilità di un forno a induzione gli consente di fondere quasi tutti i metalli conduttivi. Tuttavia, il successo e l'efficienza del processo sono determinati non dal tipo di metallo, ma dalla qualità fisica e chimica del materiale di scarto stesso.

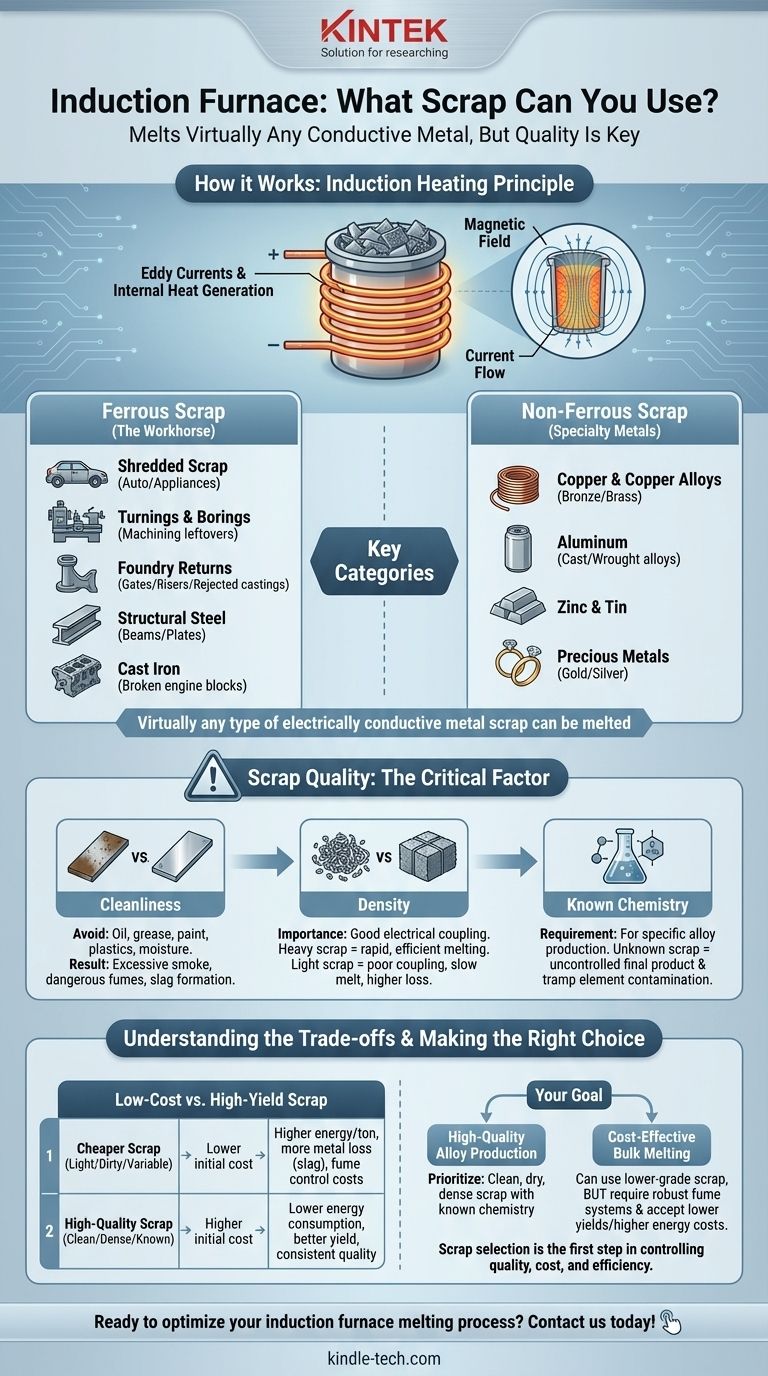

Come funziona realmente un forno a induzione

Per capire quale rottame può essere utilizzato, devi prima comprendere il principio dell'induzione. Un forno a induzione non utilizza elementi riscaldanti esterni per fondere il metallo.

Il principio del riscaldamento a induzione

Pensa alla bobina del forno come all'avvolgimento primario di un trasformatore e al rottame metallico posto all'interno come a un avvolgimento secondario a una sola spira. Quando una potente corrente alternata scorre attraverso la bobina, crea un campo magnetico forte e rapidamente mutevole.

Questo campo magnetico induce potenti correnti parassite all'interno del rottame metallico. L'intrinseca resistenza elettrica del metallo si oppone a questo flusso di corrente, generando un calore intenso e facendo sì che il rottame si sciolga dall'interno verso l'esterno.

Le categorie primarie di rottami

Poiché il processo si basa sulla conduttività elettrica, l'elenco dei materiali idonei è esteso. È tipicamente suddiviso in due famiglie principali.

Rottami ferrosi (il cavallo di battaglia)

Questa è la categoria più comune di rottami fusi nei forni a induzione, specialmente nelle acciaierie e nelle fonderie di ferro.

Gli esempi includono:

- Rottami triturati: Da automobili ed elettrodomestici.

- Torniture e forature: Materiale di scarto dalle operazioni di lavorazione.

- Resi di fonderia: Canali di colata, montanti e getti rifiutati dal processo della fonderia stessa.

- Acciaio strutturale: Tagli da travi, piastre e demolizioni edili.

- Ghisa: Blocchi motore rotti e parti di macchinari.

Rottami non ferrosi (metalli speciali)

I forni a induzione sono anche eccezionalmente efficaci per la fusione di metalli non ferrosi, che spesso richiedono un controllo preciso della temperatura.

Gli esempi includono:

- Rame e leghe di rame: Inclusi bronzo e ottone.

- Alluminio: Sia leghe fuse che lavorate.

- Zinco e stagno.

- Metalli preziosi: Come oro e argento in applicazioni specializzate.

Perché la qualità del rottame è più importante del tipo di rottame

Sapere semplicemente che un forno può fondere un certo metallo è solo l'inizio. La condizione fisica e chimica di quel rottame è ciò che determina l'efficienza, la sicurezza e la qualità del prodotto finale.

La necessità critica di pulizia

I contaminanti sono il nemico primario di una buona fusione. Olio, grasso, vernice, plastica e umidità sui rottami bruceranno, creando fumo eccessivo, fumi pericolosi e potenziale assorbimento di idrogeno nel metallo. Sabbia e sporco formeranno scorie (impurità), portando a una minore resa metallica.

Il ruolo della densità

L'efficienza del processo di induzione dipende da un buon "accoppiamento" elettrico tra la bobina e la carica. Rottami densi e pesanti (come solidi tagliati o balle) si accoppiano molto bene, portando a una fusione rapida ed efficiente dal punto di vista energetico. Rottami leggeri e sfusi (come torniture fini) hanno un accoppiamento scarso, impiegano più tempo a fondere e hanno una maggiore superficie esposta all'ossigeno, il che può aumentare la perdita di metallo.

Il requisito della chimica nota

Per produrre una lega specifica, è necessario conoscere la composizione chimica di ciò che si sta fondendo. Caricare rottami con leghe sconosciute o miste rende impossibile controllare la chimica finale del prodotto. Elementi indesiderati (impurità) da un pezzo di rottame possono rovinare un intero lotto di metallo.

Comprendere i compromessi

La scelta del rottame è sempre un equilibrio tra costo e qualità. Comprendere i compromessi è essenziale per qualsiasi direttore di fonderia o acciaieria.

Rottami a basso costo vs. ad alto rendimento

I rottami più economici sono spesso più leggeri, più sporchi o hanno una chimica più variabile. Sebbene il prezzo di acquisto iniziale sia basso, ciò si traduce in un maggiore consumo energetico per tonnellata, una maggiore perdita di metallo in scorie e maggiori costi per il controllo dei fumi ambientali.

Rischi di contaminazione

L'uso di rottami di qualità inferiore aumenta il rischio di introdurre elementi nocivi nella fusione. Ad esempio, una piccola quantità di piombo o zinco in una fusione di ferro può compromettere le proprietà meccaniche del getto finale. Questo rischio deve essere gestito con un'attenta ispezione e selezione dei rottami.

Fare la scelta giusta per il tuo obiettivo

In definitiva, il rottame giusto dipende interamente dall'obiettivo della tua operazione di fusione.

- Se il tuo obiettivo principale è la produzione di leghe di alta qualità: Dai priorità a rottami puliti, asciutti e densi con una composizione chimica nota e certificata.

- Se il tuo obiettivo principale è la fusione in massa economica: Puoi utilizzare rottami di qualità inferiore, ma devi investire in robusti sistemi di estrazione dei fumi ed essere preparato a rese metalliche inferiori e costi energetici più elevati.

La scelta del rottame giusto è il primo e più critico passo per controllare la qualità, il costo e l'efficienza dell'intero processo di fusione.

Tabella riassuntiva:

| Categoria di rottami | Esempi chiave | Considerazioni chiave |

|---|---|---|

| Rottami ferrosi | Rottami auto triturati, torniture, resi di fonderia, acciaio strutturale, ghisa | Più comune; richiede pulizia e densità per l'efficienza |

| Rottami non ferrosi | Rame, alluminio, zinco, metalli preziosi (oro, argento) | Ideale per un controllo preciso della temperatura; la chimica nota è fondamentale |

| Fattori di qualità del rottame | Pulizia, densità, chimica nota | Influisce direttamente sull'efficienza di fusione, sulla sicurezza e sulla qualità del prodotto finale |

Pronto a ottimizzare il tuo processo di fusione con forno a induzione? La giusta selezione di rottami è cruciale per ottenere risultati di alta qualità ed efficienza dei costi. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per le esigenze uniche del tuo laboratorio. Che tu stia fondendo metalli ferrosi o non ferrosi, la nostra esperienza ti garantisce di ottenere il massimo dalla tua operazione. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di fusione con soluzioni affidabili e una guida esperta!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni