Praticamente qualsiasi metallo può essere fuso con il riscaldamento a induzione, dai metalli industriali comuni come ferro e alluminio ai metalli preziosi come oro e platino. La tecnologia è anche in grado di fondere superleghe ad alte prestazioni e metalli refrattari che richiedono temperature estremamente elevate. Il fattore determinante chiave non è il tipo di metallo, ma la sua capacità di condurre elettricità.

La fusione a induzione non è limitata a un elenco specifico di metalli, ma si basa invece su una proprietà fisica fondamentale: la conducibilità elettrica. Se un materiale può condurre elettricità, può essere riscaldato e fuso tramite induzione, rendendo il processo eccezionalmente versatile per sistemi di leghe ferrose, non ferrose, preziose e altamente reattive.

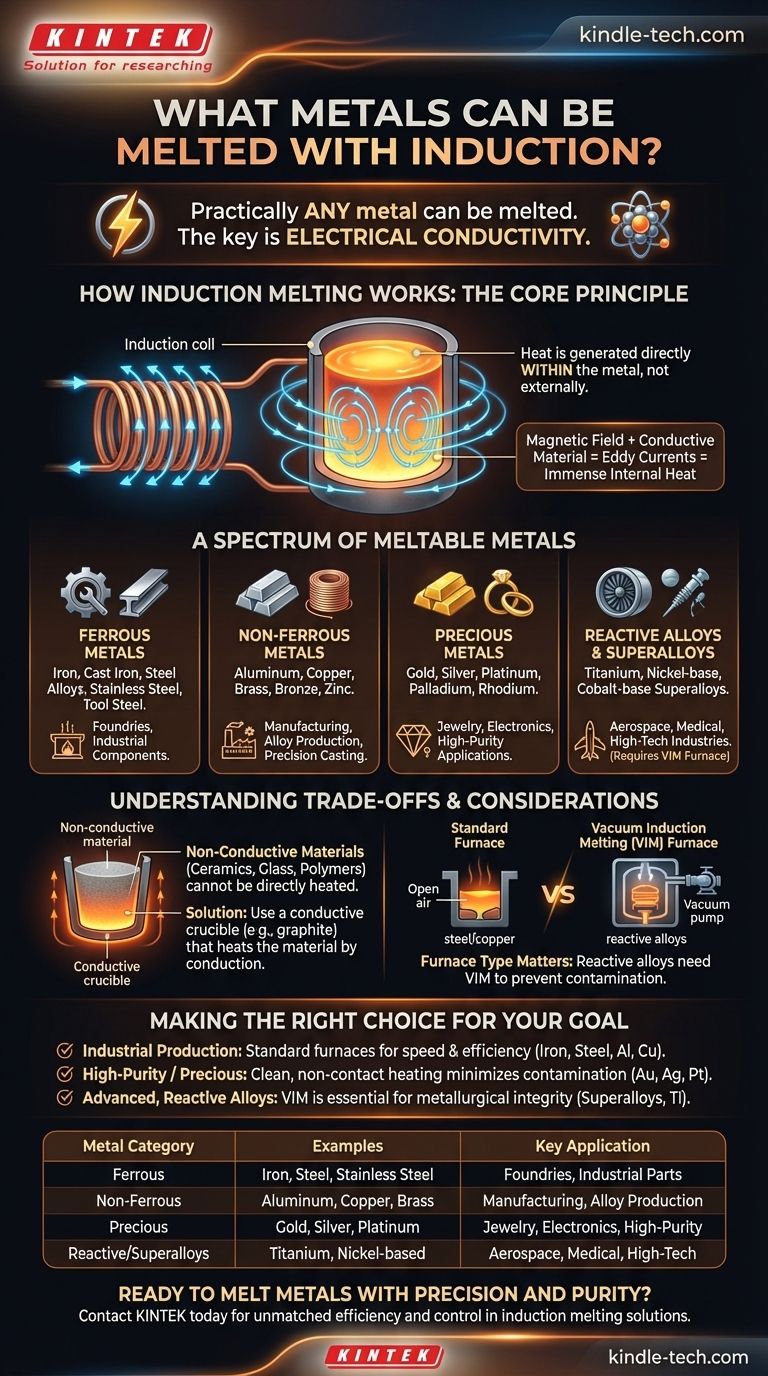

Come funziona la fusione a induzione: il principio fondamentale

Per capire quali metalli possono essere fusi, dobbiamo prima capire come funziona il processo. Il riscaldamento a induzione è un metodo senza contatto che utilizza la fisica fondamentale per generare calore direttamente all'interno del materiale stesso.

Il ruolo della conducibilità elettrica

Una bobina a induzione genera un campo magnetico potente e rapidamente alternato. Quando un materiale elettricamente conduttivo, come un metallo, viene posto all'interno di questo campo, il campo induce correnti elettriche all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

Creare calore dall'interno

La resistenza del metallo al flusso di queste correnti parassite genera un calore immenso. Questo è lo stesso principio alla base dell'elemento riscaldante di una stufa elettrica, ma avviene all'interno del metallo stesso senza fiamma esterna o elemento riscaldante. Questo riscaldamento interno è veloce, pulito e altamente efficiente.

Uno spettro di metalli fondibili

Poiché l'unico requisito reale è la conducibilità elettrica, l'induzione è adatta per una vasta gamma di metalli e leghe, spesso classificati in base alla loro applicazione e proprietà.

Metalli ferrosi (ferro e acciaio)

Questa è una delle applicazioni più comuni per i forni a induzione. La tecnologia è ampiamente utilizzata per fondere ferro, ghisa e varie leghe di acciaio, inclusi acciaio inossidabile, acciaio per utensili e acciaio ad altissima resistenza. È una pietra angolare delle fonderie moderne per la produzione di componenti in acciaio di alta qualità.

Metalli non ferrosi

L'induzione è molto efficace per fondere metalli non ferrosi comuni. Questi includono metalli puri e le loro leghe come rame, alluminio, ottone (rame-zinco) e bronzo (rame-stagno). Il processo consente un controllo preciso della temperatura, fondamentale per mantenere l'integrità della lega.

Metalli preziosi

La natura pulita e senza contatto del riscaldamento a induzione lo rende ideale per materiali di alto valore dove la purezza è fondamentale. È ampiamente utilizzato per fondere oro, argento, platino, palladio e rodio. Poiché il calore viene generato all'interno del metallo stesso, vi è un minor rischio di contaminazione da parte del crogiolo o dell'atmosfera.

Leghe reattive e ad alte prestazioni

Per applicazioni avanzate nei settori aerospaziale o medico sono necessarie leghe speciali. Per questi materiali viene utilizzato un forno a fusione a induzione sottovuoto (VIM). Il vuoto impedisce ai metalli altamente reattivi di essere contaminati da ossigeno e azoto. Ciò include superleghe a base di nichel, a base di cobalto e a base di ferro, nonché altri materiali con un'alta affinità per i gas atmosferici.

Comprendere i compromessi e le considerazioni

Sebbene incredibilmente versatile, l'efficacia della fusione a induzione non è universale per tutti i materiali e dipende dall'attrezzatura giusta.

Il requisito di conducibilità

Il limite principale dell'induzione è che non può riscaldare direttamente materiali non conduttivi. Materiali come ceramiche, vetro o polimeri non rispondono al campo magnetico. Tuttavia, possono essere fusi all'interno di un crogiolo conduttivo (come la grafite), dove il crogiolo viene riscaldato per induzione e poi trasferisce il suo calore al materiale non conduttivo.

L'importanza del tipo di forno

Il metallo specifico detta il tipo di forno a induzione richiesto. Un forno standard è perfetto per acciaio o rame, ma la fusione di leghe reattive come il titanio o le superleghe richiede un forno VIM per proteggerle dalla contaminazione atmosferica. La potenza, la frequenza e il design del forno devono essere abbinati alle proprietà del metallo e al volume che viene fuso.

Dimensioni del forno e forma del materiale

L'efficienza del riscaldamento a induzione è influenzata dalle dimensioni, dalla forma e dalla massa del materiale riscaldato. Il campo magnetico deve essere in grado di accoppiarsi efficacemente con la carica. Questo è il motivo per cui l'induzione funziona bene per tutto, da minuscole quantità di polvere d'oro a massicce operazioni di riciclo di rottami di acciaio, ma l'attrezzatura per ciascuno è molto diversa.

Fare la scelta giusta per il tuo obiettivo

L'approccio migliore dipende interamente dal materiale con cui si lavora e dal risultato desiderato.

- Se il tuo obiettivo principale è la produzione industriale di metalli comuni: I forni a induzione standard offrono velocità ed efficienza senza pari per la fusione di ferro, acciaio, rame e alluminio.

- Se il tuo obiettivo principale sono metalli preziosi o di alta purezza: La natura pulita, senza contatto e precisa del riscaldamento a induzione è ideale per oro, argento e platino, poiché minimizza la contaminazione e la perdita di materiale.

- Se il tuo obiettivo principale sono leghe avanzate e reattive: Un forno a induzione sottovuoto (VIM) è essenziale per prevenire l'ossidazione e garantire l'integrità metallurgica di superleghe e altri materiali sensibili.

In definitiva, la versatilità della fusione a induzione deriva dalla sua dipendenza da una proprietà fondamentale dei metalli, rendendola una pietra angolare della metallurgia moderna.

Tabella riassuntiva:

| Categoria di metallo | Esempi | Applicazione chiave |

|---|---|---|

| Metalli ferrosi | Ferro, Acciaio, Acciaio inossidabile | Fonderie, Parti industriali |

| Metalli non ferrosi | Alluminio, Rame, Ottone, Bronzo | Produzione, Produzione di leghe |

| Metalli preziosi | Oro, Argento, Platino, Palladio | Gioielleria, Elettronica, Applicazioni ad alta purezza |

| Leghe reattive e superleghe | Titanio, Leghe a base di nichel | Aerospaziale, Medicale, Industrie ad alta tecnologia |

Pronto a fondere metalli con precisione e purezza? Che tu stia lavorando con leghe comuni, metalli preziosi o superleghe avanzate, le soluzioni di fusione a induzione di KINTEK offrono efficienza, pulizia e controllo senza pari. La nostra esperienza nelle apparecchiature di laboratorio garantisce che tu ottenga il forno giusto per il tuo metallo e la tua applicazione specifici. Contattaci oggi per discutere le tue esigenze di fusione e scoprire come KINTEK può migliorare il tuo laboratorio o processo di produzione!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate