Praticamente qualsiasi metallo conduttivo può essere fuso in un forno a induzione. Questo include l'intero spettro dei metalli industriali, dai tipi ferrosi come ferro e acciaio a quelli non ferrosi come rame, alluminio e ottone. La tecnologia è anche altamente efficace per la fusione di metalli preziosi come oro, argento e platino, e abbastanza potente da gestire metalli refrattari ad alta temperatura.

La questione critica non è se un metallo può essere fuso, ma quanto efficientemente può essere fatto. La frequenza operativa e la potenza di un forno a induzione devono essere abbinate con precisione alle proprietà elettriche e magnetiche uniche del metallo target per ottenere una fusione ottimale ed economicamente vantaggiosa.

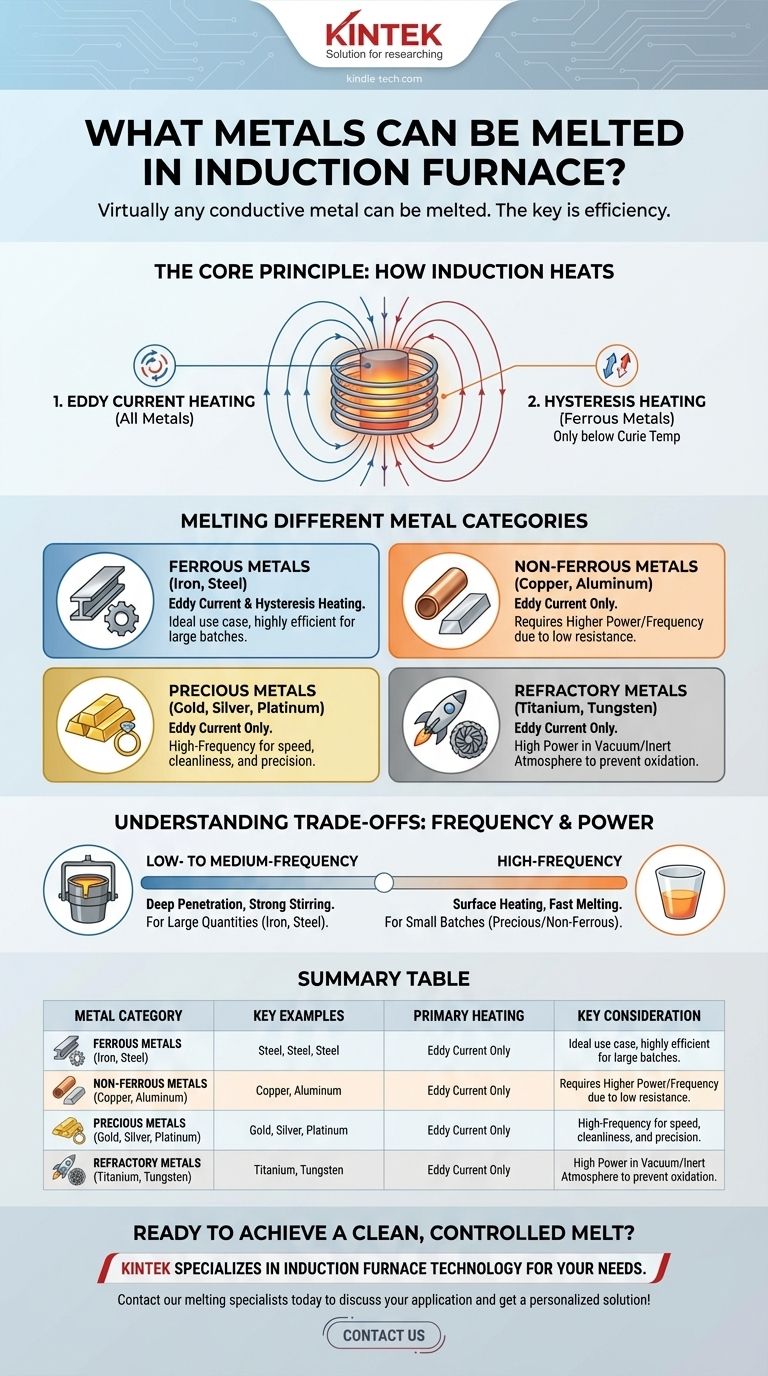

Il Principio Fondamentale: Come l'Induzione Riscalda il Metallo

La versatilità della fusione a induzione deriva dalla sua fisica fondamentale. A differenza di un forno tradizionale che utilizza combustibile o elementi riscaldanti esterni, un forno a induzione riscalda il metallo direttamente e senza contatto.

Il Driver Primario: Riscaldamento per Correnti Parassite

Una bobina a induzione genera un potente campo magnetico alternato. Quando un metallo conduttivo viene posto all'interno di questo campo, esso induce correnti elettriche all'interno del metallo stesso, note come correnti parassite.

La resistenza elettrica naturale del metallo si oppone a queste correnti, generando calore intenso. Questo fenomeno, chiamato riscaldamento Joule, è il meccanismo primario per tutti i metalli in un forno a induzione.

Il Vantaggio dei Metalli Ferrosi: Riscaldamento per Isteresi

Per i metalli ferromagnetici come ferro e acciaio, si verifica un secondo effetto di riscaldamento altamente efficiente. Il campo magnetico che si alterna rapidamente fa sì che i domini magnetici del metallo si invertano avanti e indietro, creando attrito interno e un calore significativo.

Questo riscaldamento per isteresi funziona solo al di sotto della temperatura di Curie del metallo (circa 770°C per il ferro). Al di sopra di questo punto, il metallo perde le sue proprietà magnetiche e solo il riscaldamento per correnti parassite continua il processo di fusione. Questo doppio effetto rende l'induzione eccezionalmente efficiente per ferro e acciaio.

Fusione di Diverse Categorie di Metalli

Sebbene il principio sia universale, l'applicazione pratica varia a seconda del tipo di metallo. Le specifiche del forno sono regolate per corrispondere alle proprietà del materiale.

Metalli Ferrosi: Ferro e Acciaio

Questo è il caso d'uso ideale per la tecnologia a induzione. La combinazione di correnti parassite e riscaldamento per isteresi rende il processo veloce ed efficiente dal punto di vista energetico.

I forni a induzione sono la spina dorsale delle fonderie moderne per la fusione di tutto, dalla ghisa e acciaio al carbonio agli acciai inossidabili e legati specializzati.

Metalli Non Ferrosi: Rame, Alluminio, Ottone

Questi metalli fondono perfettamente ma si basano esclusivamente sul riscaldamento per correnti parassite. Poiché materiali come alluminio e rame hanno una resistenza elettrica molto bassa, il forno deve essere progettato per indurre correnti molto forti per generare calore sufficiente.

Ciò spesso richiede forni con potenze nominali più elevate o frequenze operative diverse rispetto a quelli utilizzati per il ferro.

Metalli Preziosi: Oro, Argento e Platino

L'induzione è preferita per i metalli preziosi grazie alla sua velocità, pulizia e precisione, che minimizzano la perdita di materiale.

Vengono tipicamente utilizzati forni ad alta frequenza. La frequenza più alta accoppia l'energia in modo più efficace in cariche più piccole e materiali altamente conduttivi, consentendo una fusione rapida e controllata in ambienti di laboratorio o di gioielleria.

Metalli Refrattari

Per i metalli con punti di fusione estremamente elevati, il vantaggio principale dell'induzione è la capacità di generare calore intenso in un ambiente pulito e contenuto, spesso sotto vuoto o in atmosfera inerte.

Questo impedisce al metallo di reagire con ossigeno o altri contaminanti ad alte temperature, il che è una preoccupazione critica per materiali come il titanio o quelli utilizzati nelle leghe aerospaziali.

Comprendere i Compromessi: Frequenza e Potenza

Non tutti i forni a induzione sono uguali. La scelta del forno è dettata dall'applicazione prevista, principalmente dalle sue dimensioni e dalla frequenza operativa.

Forni a Bassa e Media Frequenza

Queste unità sono i cavalli da lavoro dell'industria, utilizzate per fondere grandi quantità (tonnellate) di ferro e acciaio. Una frequenza più bassa crea un campo magnetico a penetrazione più profonda e una forte azione di agitazione nel bagno fuso.

Questa agitazione elettromagnetica è un vantaggio significativo, in quanto assicura che la fusione abbia una temperatura uniforme e aiuta a mescolare le leghe per un prodotto finale omogeneo.

Forni ad Alta Frequenza

Questi sono più adatti per fusioni piccole e specializzate. L'energia è concentrata più vicino alla superficie della carica, consentendo un riscaldamento molto rapido di quantità minori.

Questo li rende ideali per laboratori, ricerca e sviluppo e per la fusione di metalli non ferrosi o preziosi dove non sono richieste grandi dimensioni di lotto.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione riguarda meno il tipo di metallo e più la scala e l'obiettivo specifico della tua operazione.

- Se il tuo obiettivo principale è la fusione su larga scala di ferro e acciaio: Un forno a bassa o media frequenza è lo standard industriale per la sua alta efficienza e la potente azione di agitazione.

- Se il tuo obiettivo principale è la fusione di metalli non ferrosi come alluminio o rame: Avrai bisogno di un forno con potenza sufficiente — e spesso una frequenza più alta — per superare efficacemente la loro bassa resistenza elettrica.

- Se il tuo obiettivo principale è lavorare con metalli preziosi o piccoli lotti specializzati: Un forno da banco ad alta frequenza fornisce il controllo preciso e il riscaldamento rapido richiesti per queste applicazioni.

Abbinando la tecnologia del forno alle proprietà del metallo e ai tuoi obiettivi di produzione, garantisci un processo di fusione pulito, controllato ed efficiente dal punto di vista energetico.

Tabella Riepilogativa:

| Categoria Metallo | Esempi Chiave | Meccanismo di Riscaldamento Primario | Considerazione Chiave del Forno |

|---|---|---|---|

| Metalli Ferrosi | Ferro, Acciaio, Acciaio Inossidabile | Correnti Parassite + Isteresi | Bassa-Media Frequenza per grandi lotti |

| Metalli Non Ferrosi | Alluminio, Rame, Ottone | Correnti Parassite | Maggiore Potenza/Frequenza per bassa resistenza |

| Metalli Preziosi | Oro, Argento, Platino | Correnti Parassite | Alta Frequenza per fusioni piccole e precise |

| Metalli Refrattari | Titanio, Leghe di Tungsteno | Correnti Parassite | Alta Potenza, spesso con vuoto/atmosfera inerte |

Pronto a ottenere una fusione pulita, controllata ed efficiente dal punto di vista energetico?

KINTEK è specializzata nel fornire la giusta tecnologia di forni a induzione per il tuo metallo specifico e la tua scala di produzione. Che tu stia fondendo tonnellate di acciaio in una fonderia o lotti precisi di oro in un laboratorio, i nostri esperti ti aiuteranno a selezionare l'attrezzatura ideale per la massima efficienza e prestazioni.

Contatta oggi i nostri specialisti della fusione per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Come si usa un riscaldatore a induzione? Una guida in 3 passaggi per un riscaldamento sicuro e mirato

- Cos'è un esempio di riscaldamento a induzione? Scopri la Potenza del Calore Senza Contatto

- Come funziona un forno fusorio? Un'analisi approfondita della tecnologia a induzione e ad arco elettrico

- Qual è il fabbisogno di consumo energetico per la fusione dell'acciaio? Ottimizza l'efficienza energetica della tua fonderia

- Qual è l'efficienza del riscaldamento a induzione? Raggiungi l'85% di efficienza energetica con il riscaldamento diretto

- Come viene utilizzato il riscaldamento a induzione nell'industria e nei prodotti di consumo? Ottenere un riscaldamento rapido, pulito e preciso

- Quale ruolo svolgono i forni a induzione ad alta frequenza e i crogioli Hukin a parete fredda nella crescita dei cristalli U-Zr-Si?

- Quali sono i due tipi di riscaldamento a induzione? Confronto tra forni a canale e a crogiolo (coreless)