Nella sua essenza, un forno a induzione è costruito con tre tipi principali di materiali: refrattari resistenti al calore per contenere il metallo fuso, rame ad alta conduttività per la bobina a induzione e un guscio strutturale in acciaio o alluminio per tenere insieme il tutto. Questi materiali sono accuratamente selezionati per gestire temperature estreme, potenti campi magnetici ed enormi correnti elettriche contemporaneamente.

La composizione dei materiali di un forno a induzione non è casuale; rappresenta una soluzione ingegneristica precisa. Il materiale di ogni componente è scelto per le sue proprietà specifiche, sia per resistere al calore, sia per condurre elettricità, sia per fornire supporto strutturale, al fine di fondere il metallo in modo sicuro ed efficiente utilizzando l'induzione elettromagnetica.

L'anatomia di un forno: una ripartizione dei materiali

Un forno a induzione è un sistema di componenti specializzati, ciascuno realizzato con materiali perfettamente adatti alla sua funzione. Comprendere queste parti rivela perché il forno è così efficace.

Il contenimento centrale: rivestimento refrattario e crogiolo

Il rivestimento refrattario è la prima linea di difesa del forno, un materiale non metallico progettato per resistere a temperature estreme senza fondere o reagire con la carica. Contiene direttamente il metallo fuso.

Questo rivestimento, che spesso forma un crogiolo, è tipicamente realizzato con materiali ceramici. La scelta specifica dipende dal tipo di metallo fuso (acido o basico). I materiali refrattari comuni includono silice, allumina e magnesia. Per alcune applicazioni vengono utilizzati anche crogioli in grafite.

Il motore: la bobina a induzione

Il cuore del forno è la bobina a induzione. Questo componente genera il potente campo magnetico alternato che induce calore nella carica metallica.

Per svolgere questo compito in modo efficiente, la bobina deve essere un eccellente conduttore elettrico. È quasi sempre realizzata in tubi di rame cavi. Il design cavo è fondamentale, poiché consente la circolazione continua di acqua di raffreddamento attraverso la bobina, impedendole di surriscaldarsi e fondere sotto l'enorme carico elettrico.

La struttura di supporto: guscio e telaio

L'assieme della bobina e del refrattario è alloggiato all'interno di un robusto corpo esterno. Un telaio in acciaio per impieghi gravosi fornisce il supporto strutturale primario per l'assieme della bobina.

Questa intera struttura è racchiusa in un guscio esterno, che può essere realizzato in acciaio o alluminio. La scelta tra questi due metalli è una decisione di progettazione chiave con significative implicazioni sulle prestazioni.

I sistemi di alimentazione e controllo

Il forno si basa su una serie di sistemi ausiliari. L'alimentatore utilizza trasformatori e inverter contenenti avvolgimenti in rame e semiconduttori a base di silicio. Un sistema di raffreddamento utilizza pompe e tubi per far circolare l'acqua, e le apparecchiature di estrazione fumi sono tipicamente realizzate con condotti in acciaio.

Comprendere i compromessi: guscio in acciaio contro guscio in alluminio

La scelta del materiale del guscio non è solo estetica; influisce direttamente sull'efficienza, sulla durata e sul costo del forno.

Guscio in acciaio: durata e schermatura magnetica

Un guscio in acciaio offre la massima resistenza meccanica e rigidità, rendendolo adatto per forni molto grandi e ambienti industriali difficili.

Tuttavia, poiché l'acciaio è un materiale magnetico, verrebbe riscaldato dal campo magnetico del forno stesso. Per evitare ciò, i forni con guscio in acciaio devono includere un giogo magnetico (realizzato in acciaio al silicio laminato) tra la bobina e il guscio. Questo giogo reindirizza il campo magnetico, migliorando l'efficienza elettrica e proteggendo il guscio.

Guscio in alluminio: semplicità ed economicità

Un guscio in alluminio non è magnetico, quindi non interagisce né viene riscaldato dal campo magnetico. Ciò elimina la necessità di un giogo magnetico complesso e costoso, con conseguente costruzione del forno più semplice, più leggera e spesso meno costosa.

Sebbene non sia robusto meccanicamente come l'acciaio, i gusci in alluminio sono perfettamente adeguati per molte applicazioni di forni di piccole e medie dimensioni e offrono un significativo vantaggio in termini di costo/prestazioni.

Fare la scelta giusta per il tuo obiettivo

I materiali utilizzati in un forno sono direttamente collegati alla sua destinazione d'uso. Comprendere il tuo obiettivo principale aiuta a chiarire quali caratteristiche di progettazione sono più importanti.

- Se la tua priorità principale è la massima durata e la produzione su larga scala: un forno con guscio in acciaio è spesso la scelta migliore per la sua rigidità strutturale e la resilienza a lungo termine in ambienti esigenti.

- Se la tua priorità principale è l'efficienza dei costi e la semplicità operativa: un forno con guscio in alluminio offre prestazioni eccellenti per molte applicazioni senza la complessità e il costo aggiuntivi di un giogo magnetico.

- Se stai fondendo metalli specifici o reattivi: la tua decisione sui materiali più critica sarà il tipo di rivestimento refrattario, poiché la sua compatibilità chimica con la carica fusa è essenziale per la purezza e la sicurezza.

Comprendendo come ogni materiale contribuisce alla funzione del forno, puoi prendere decisioni più informate sulla selezione, il funzionamento e la manutenzione delle apparecchiature.

Tabella riassuntiva:

| Componente | Materiale/i Principale/i | Funzione Chiave |

|---|---|---|

| Rivestimento Refrattario / Crogiolo | Silice, Allumina, Magnesia, Grafite | Contiene il metallo fuso; resiste al calore estremo |

| Bobina a Induzione | Tubi di Rame Cavi | Genera campo magnetico; conduce elettricità |

| Guscio Strutturale | Acciaio o Alluminio | Fornisce supporto strutturale e alloggiamento |

| Giogo Magnetico (Guscio in Acciaio) | Acciaio al Silicio Laminato | Schermatura del guscio; migliora l'efficienza |

Pronto a selezionare il forno a induzione giusto per le esigenze specifiche del tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione costruiti con i materiali ottimali per le tue applicazioni, sia che tu richieda la durata di un guscio in acciaio o l'efficienza dei costi di un design in alluminio. I nostri esperti ti aiuteranno a scegliere il forno perfetto per garantire un controllo preciso della temperatura, la sicurezza operativa e prestazioni di lunga durata.

Contatta il nostro team oggi stesso per discutere le tue esigenze e ottenere un preventivo personalizzato!

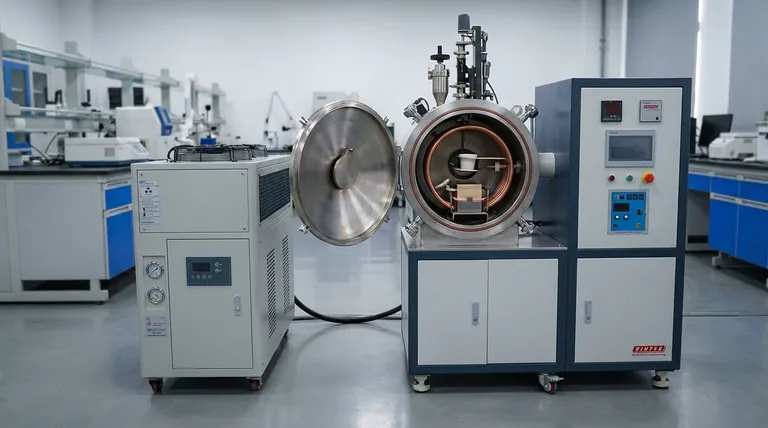

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono gli svantaggi del forno a induzione? Comprendere i limiti della fusione ad alta velocità

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Cos'è un forno a induzione ad alta frequenza? Ottieni una fusione del metallo rapida, pulita e precisa

- Cos'è la produzione di acciaio tramite EAF? Una guida alla moderna siderurgia riciclata

- Perché usiamo il forno a induzione? Per una fusione dei metalli pulita, precisa ed efficiente

- Quali sono gli svantaggi di un forno a induzione senza nucleo? Principali limitazioni in termini di efficienza e raffinazione

- Come funziona un forno a induzione Inductotherm? Scopri la potenza della fusione dei metalli pulita ed efficiente

- Come funziona un forno a induzione? Una guida alla fusione dei metalli efficiente e pulita