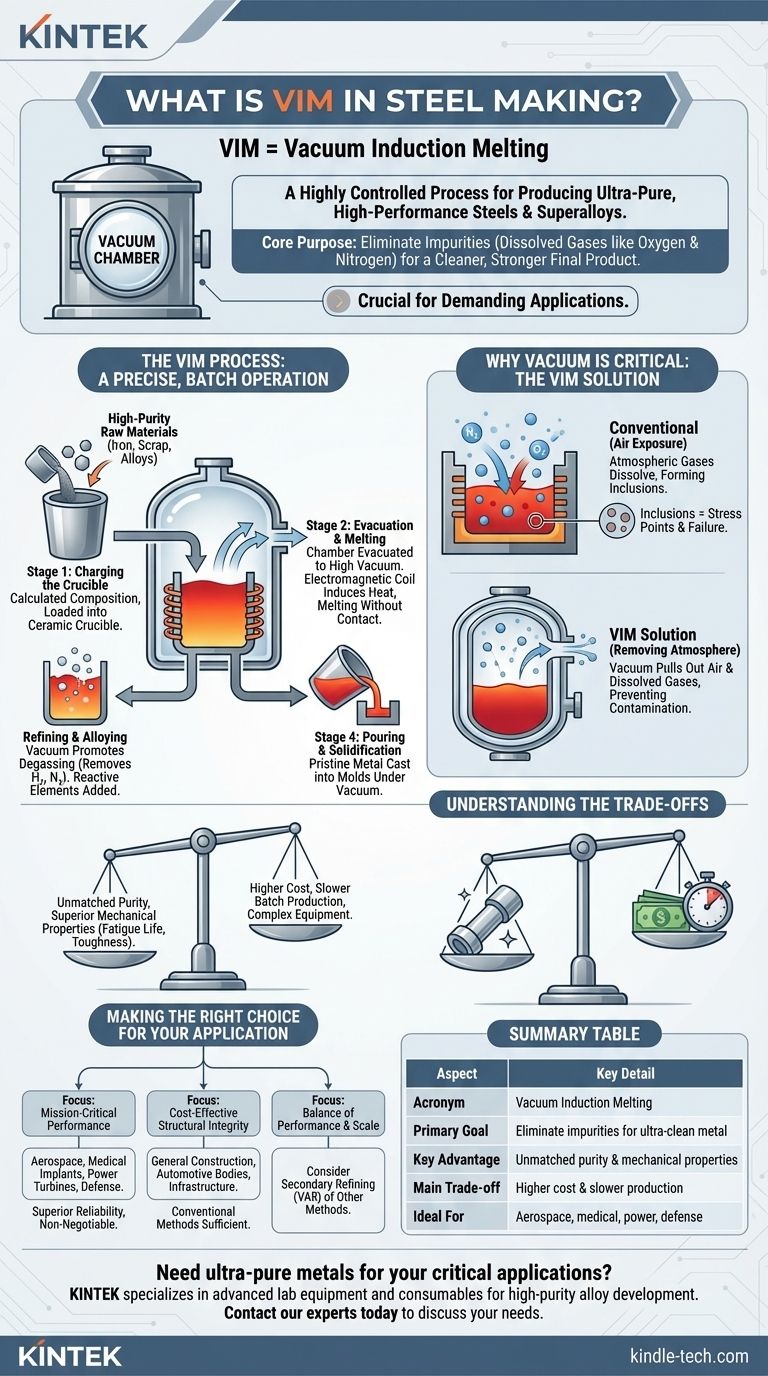

Nel contesto della siderurgia, VIM non è una parola ma un acronimo. Sta per Vacuum Induction Melting (Fusione a Induzione Sottovuoto), un processo altamente controllato e specializzato per la produzione di acciai e superleghe estremamente puliti, di elevata purezza e ad alte prestazioni. A differenza della fusione convenzionale, che avviene all'aria aperta, il VIM si svolge interamente all'interno di una camera sigillata e a tenuta di vuoto per prevenire la contaminazione da parte dei gas atmosferici.

Lo scopo principale della Fusione a Induzione Sottovuoto (VIM) è eliminare le impurità, in particolare i gas disciolti come ossigeno e azoto, dal metallo fuso. Ciò produce un prodotto finale più pulito, più resistente e più affidabile, adatto per le applicazioni più esigenti.

Perché il Vuoto è il Fattore Critico

Nella siderurgia convenzionale, il metallo fuso è costantemente esposto all'atmosfera. Questa esposizione è la principale fonte di contaminazione che può compromettere le proprietà del materiale finale.

Il Problema dell'Esposizione all'Aria

L'aria è composta principalmente da azoto (~78%) e ossigeno (~21%). Quando questi gas si dissolvono nell'acciaio fuso, formano composti indesiderati chiamati inclusioni.

Queste inclusioni microscopiche, come ossidi e nitruri, fungono da punti di stress all'interno della struttura cristallina del metallo. Sono i punti di partenza per crepe e cedimenti del materiale.

La Soluzione VIM: Rimozione dell'Atmosfera

Posizionando l'intero processo di fusione all'interno di una camera a vuoto, il VIM rimuove fisicamente la fonte di questa contaminazione.

L'applicazione di un vuoto spinto evacua l'aria, impedendo a ossigeno e azoto di entrare mai in contatto con il metallo fuso. Il vuoto aiuta anche ad estrarre eventuali gas disciolti già presenti nelle materie prime solide, purificando ulteriormente la carica fusa.

Decostruire il Processo VIM

Il processo VIM è un'operazione precisa, basata su lotti, che coinvolge diverse fasi chiave, tutte eseguite senza rompere il sigillo del vuoto.

Fase 1: Caricamento del Crogiolo

Le materie prime di elevata purezza, inclusi ferro, rottami ed elementi leganti primari, vengono caricate in un crogiolo ceramico. La composizione è calcolata con estrema precisione.

Fase 2: Evacuazione e Fusione

La camera viene sigillata e potenti pompe creano un vuoto spinto. Una bobina elettromagnetica che circonda il crogiolo viene quindi alimentata, inducendo una potente corrente elettrica all'interno della carica metallica. Questa corrente genera un calore intenso, fondendo i materiali senza alcun contatto diretto o fiamma.

Fase 3: Raffinazione e Legatura

Una volta fuso, l'ambiente sottovuoto favorisce la degassificazione, estraendo elementi indesiderati come idrogeno e azoto dal metallo liquido. In questa fase, gli elementi leganti altamente reattivi (come alluminio e titanio), che si ossiderebbero istantaneamente all'aria, possono essere aggiunti con un controllo preciso.

Fase 4: Colata e Solidificazione

L'intero crogiolo viene inclinato all'interno della camera a vuoto per versare il metallo fuso purificato negli stampi, un processo noto come colata. Ciò assicura che il metallo rimanga incontaminato fino alla solidificazione.

Comprendere i Compromessi

Il VIM produce materiali eccezionali, ma non è lo standard per tutta la produzione di acciaio. La decisione di utilizzarlo è un compromesso diretto tra qualità del materiale e costo di produzione.

Vantaggio Chiave: Purezza Ineguagliabile

Il vantaggio principale del VIM è la produzione di acciaio eccezionalmente pulito. Questa pulizia si traduce direttamente in proprietà meccaniche superiori, inclusa una migliore vita a fatica, tenacità e resistenza alla frattura.

L'Alto Costo della Qualità

Il VIM è un processo a lotti, non continuo, il che ne limita il volume di produzione. Le attrezzature sono complesse e costose da costruire e mantenere.

Cicli di Produzione Più Lenti

Raggiungere e mantenere un vuoto spinto, seguito dalle fasi controllate di fusione e raffinazione, rende il processo significativamente più lento rispetto alle tecniche convenzionali di fusione all'aria. Questa minore produttività aumenta il costo per tonnellata.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di specificare un materiale prodotto con VIM dipende interamente dai requisiti di prestazione e dal budget del tuo progetto.

- Se la tua priorità principale è la prestazione in missioni critiche: Per applicazioni in aerospaziale, impianti medici, turbine per la produzione di energia o difesa, la vita a fatica superiore e l'affidabilità dell'acciaio VIM sono irrinunciabili.

- Se la tua priorità principale è l'integrità strutturale economicamente vantaggiosa: Per l'edilizia generale, le carrozzerie automobilistiche o le infrastrutture, l'alto costo del VIM è superfluo. I processi siderurgici convenzionali forniscono le prestazioni richieste a una frazione del costo.

- Se la tua priorità principale è un equilibrio tra alte prestazioni e scala di produzione: Potresti prendere in considerazione materiali prodotti con altri metodi, a volte seguiti da un processo di raffinazione sottovuoto secondario come la Rifusione ad Arco Sottovuoto (VAR), che purifica ulteriormente un lingotto già colato.

In definitiva, comprendere il VIM significa comprendere il principio fondamentale che il controllo dell'ambiente di un materiale durante la sua creazione ne determina la qualità finale.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Acronimo | Vacuum Induction Melting (Fusione a Induzione Sottovuoto) |

| Obiettivo Primario | Eliminare le impurità (gas come O₂, N₂) per un metallo ultra-pulito |

| Vantaggio Chiave | Purezza del materiale ineguagliabile e proprietà meccaniche superiori |

| Compromesso Principale | Costo più elevato e produzione più lenta rispetto ai metodi convenzionali |

| Ideale Per | Aerospaziale, impianti medici, produzione di energia, difesa |

Hai bisogno di metalli ultra-puri per le tue applicazioni critiche? L'eccezionale pulizia e affidabilità dei materiali prodotti con VIM sono essenziali per le prestazioni in missioni critiche nei settori aerospaziale, medico ed energetico. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per supportare lo sviluppo e il controllo qualità di queste leghe ad alte prestazioni. Contatta oggi i nostri esperti per discutere come possiamo supportare la tua produzione e le tue esigenze di test di metalli ad alta purezza.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Qual è il processo di fusione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche

- A cosa serve la fusione a induzione sotto vuoto? Creazione di metalli ultrapuri per industrie esigenti