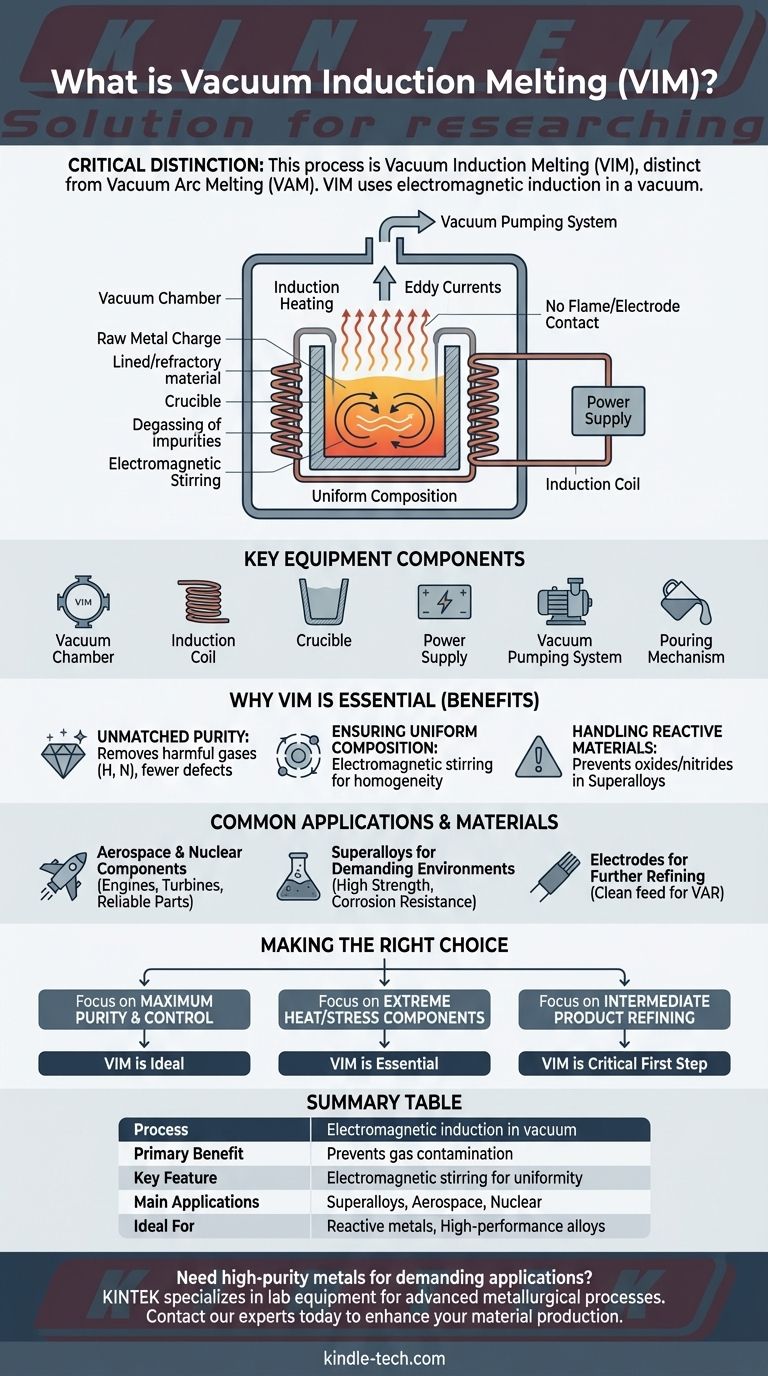

È fondamentale distinguere tra due processi dal suono simile ma distinti: la Fusione ad Arco Sotto Vuoto (VAM) e la Fusione a Induzione Sotto Vuoto (VIM). Il processo qui dettagliato è la Fusione a Induzione Sotto Vuoto (VIM), una tecnica in cui il metallo viene fuso all'interno di una camera a vuoto utilizzando l'induzione elettromagnetica, e non un arco elettrico. Questo metodo è essenziale per produrre leghe ad alta purezza e alte prestazioni che sarebbero contaminate se fuse all'aria aperta.

Lo scopo fondamentale della Fusione a Induzione Sotto Vuoto è fondere e raffinare metalli reattivi e leghe speciali in un ambiente sottovuoto controllato. Ciò previene la contaminazione da gas atmosferici, rimuove le impurità disciolte e garantisce un prodotto finale chimicamente uniforme e di alta qualità.

Come funziona la fusione a induzione sotto vuoto

Il processo VIM è un metodo sofisticato che si basa sui principi fondamentali della fisica e della scienza dei materiali per ottenere i suoi risultati. Combina una fonte di energia pulita con un'atmosfera controllata.

Il principio fondamentale: il riscaldamento a induzione

Il metallo solido grezzo viene posto all'interno di un crogiolo, che è un contenitore rivestito di materiale refrattario. Questo crogiolo è racchiuso da una potente bobina di induzione.

Quando una corrente alternata ad alta frequenza scorre attraverso la bobina, genera un forte campo magnetico. Questo campo induce potenti correnti parassite elettriche all'interno del metallo stesso. La resistenza elettrica naturale del metallo fa sì che queste correnti generino calore intenso, fondendo il materiale dall'interno verso l'esterno senza alcun contatto diretto con una fiamma o un elettrodo.

Il ruolo critico del vuoto

L'intero processo si svolge all'interno di una camera sigillata e a tenuta d'aria da cui l'aria è stata rimossa da un sistema di pompaggio del vuoto.

Questo ambiente sottovuoto è cruciale perché molte leghe avanzate, come le superleghe, contengono elementi come titanio e alluminio che reagiscono prontamente con ossigeno e azoto nell'aria. Fonderli sottovuoto previene la formazione di ossidi e nitruri, che comprometterebbero l'integrità del materiale. Il vuoto aiuta anche a estrarre le impurità gassose disciolte dal metallo fuso.

Componenti chiave dell'attrezzatura

Un forno VIM è un sistema complesso composto da diverse parti integrate:

- Camera a vuoto: Il recipiente a tenuta d'aria che contiene l'intera operazione di fusione.

- Bobina di induzione: La bobina di rame raffreddata ad acqua che genera il campo magnetico.

- Crogiolo: Il contenitore rivestito di refrattario che contiene la carica metallica.

- Alimentatore: Fornisce la corrente ad alta frequenza alla bobina di induzione.

- Sistema di pompaggio del vuoto: Rimuove aria e altri gas dalla camera.

- Meccanismo di colata: Un sistema, spesso un meccanismo di inversione del crogiolo, per versare il metallo fuso negli stampi per la fusione.

Perché questo processo è essenziale

Il VIM non è solo un metodo di fusione; è un processo di raffinazione utilizzato quando le proprietà del materiale finale sono di primaria importanza. I suoi benefici sono direttamente legati all'ambiente controllato che crea.

Raggiungere una purezza ineguagliabile

L'ambiente sottovuoto è altamente efficace nel degasare il metallo fuso. Ciò rimuove i gas disciolti dannosi come idrogeno e azoto, portando a un prodotto finale più pulito, più denso e con meno difetti interni.

Garantire una composizione uniforme

Un vantaggio significativo del riscaldamento a induzione è l'agitazione elettromagnetica naturale che crea nel bagno di metallo fuso. Questo movimento costante assicura che tutti gli elementi di lega siano distribuiti uniformemente, risultando in una composizione perfettamente omogenea e proprietà del materiale prevedibili e consistenti.

Gestione di materiali altamente reattivi

Il VIM è il processo di riferimento per la fusione di superleghe (a base di nichel, cobalto o ferro) e altri metalli reattivi. Questi materiali sono la spina dorsale delle applicazioni ad alte prestazioni e non possono essere prodotti agli standard di qualità richiesti utilizzando tecniche di fusione all'aria.

Applicazioni e materiali comuni

L'alta qualità dei prodotti VIM li rende indispensabili in settori in cui il fallimento dei materiali non è un'opzione.

Superleghe per ambienti esigenti

Il VIM è ampiamente utilizzato per produrre superleghe che offrono eccezionale resistenza e resistenza alla corrosione a temperature estremamente elevate.

Componenti aerospaziali e nucleari

Queste superleghe e altri metalli ad alta purezza vengono fusi in parti critiche per motori aeronautici, turbine a gas industriali e componenti per applicazioni nucleari dove l'affidabilità è una necessità assoluta.

Elettrodi per ulteriore raffinazione

Il VIM è utilizzato anche come fase preliminare per produrre elettrodi solidi grandi e ad alta purezza. Questi elettrodi vengono poi utilizzati in processi di fusione secondaria, come la Rifusione ad Arco Sotto Vuoto (VAR), per un'ulteriore raffinazione.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un processo come il VIM è interamente guidata dalla qualità e dalle prestazioni richieste del materiale finale.

- Se il tuo obiettivo principale è la massima purezza e un preciso controllo chimico: Il VIM è la scelta ideale per eliminare la contaminazione da gas e ottenere una lega omogenea.

- Se il tuo obiettivo principale è la produzione di componenti per calore o stress estremi: Il VIM è essenziale per la produzione delle superleghe richieste per parti aerospaziali, di difesa e di generazione di energia.

- Se il tuo obiettivo principale è la creazione di un prodotto intermedio per ulteriore raffinazione: Il VIM è un primo passo critico nella produzione di elettrodi puliti per processi di fusione secondaria.

In definitiva, la Fusione a Induzione Sotto Vuoto è una tecnologia fondamentale per la creazione delle leghe metalliche più avanzate e affidabili del mondo.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Fonde il metallo utilizzando l'induzione elettromagnetica in una camera a vuoto |

| Beneficio primario | Previene la contaminazione da gas atmosferici (ossigeno, azoto) |

| Caratteristica chiave | L'agitazione elettromagnetica garantisce una composizione uniforme della lega |

| Applicazioni principali | Superleghe per l'aerospazio, componenti nucleari, produzione di elettrodi |

| Ideale per | Metalli reattivi (titanio, alluminio) e leghe ad alte prestazioni |

Hai bisogno di metalli ad alta purezza per applicazioni esigenti? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi metallurgici avanzati. La nostra esperienza nella tecnologia di fusione sotto vuoto può aiutarti a raggiungere la purezza e la consistenza del materiale richieste per applicazioni aerospaziali, nucleari e industriali ad alte prestazioni. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di produzione di materiali.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- A cosa serve la fusione a induzione sotto vuoto? Creazione di metalli ultrapuri per industrie esigenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata