Al suo interno, la sinterizzazione utilizza materiali in polvere—più comunemente metalli e ceramiche—insieme a calore e pressione. Questo processo trasforma la polvere sciolta in una massa solida e unificata riscaldandola a una temperatura appena inferiore al suo punto di fusione, facendo sì che le singole particelle si leghino e si fondano insieme. La gamma di materiali è vasta, includendo acciaio inossidabile, alluminio, rame, nichel e varie leghe di titanio.

Il punto chiave è che la sinterizzazione non è definita da un singolo materiale ma da un processo specifico che utilizza calore e pressione per legare le polveri. La potenza di questo metodo risiede nella sua capacità di creare parti solide da materiali, incluse leghe personalizzate, senza mai fonderli.

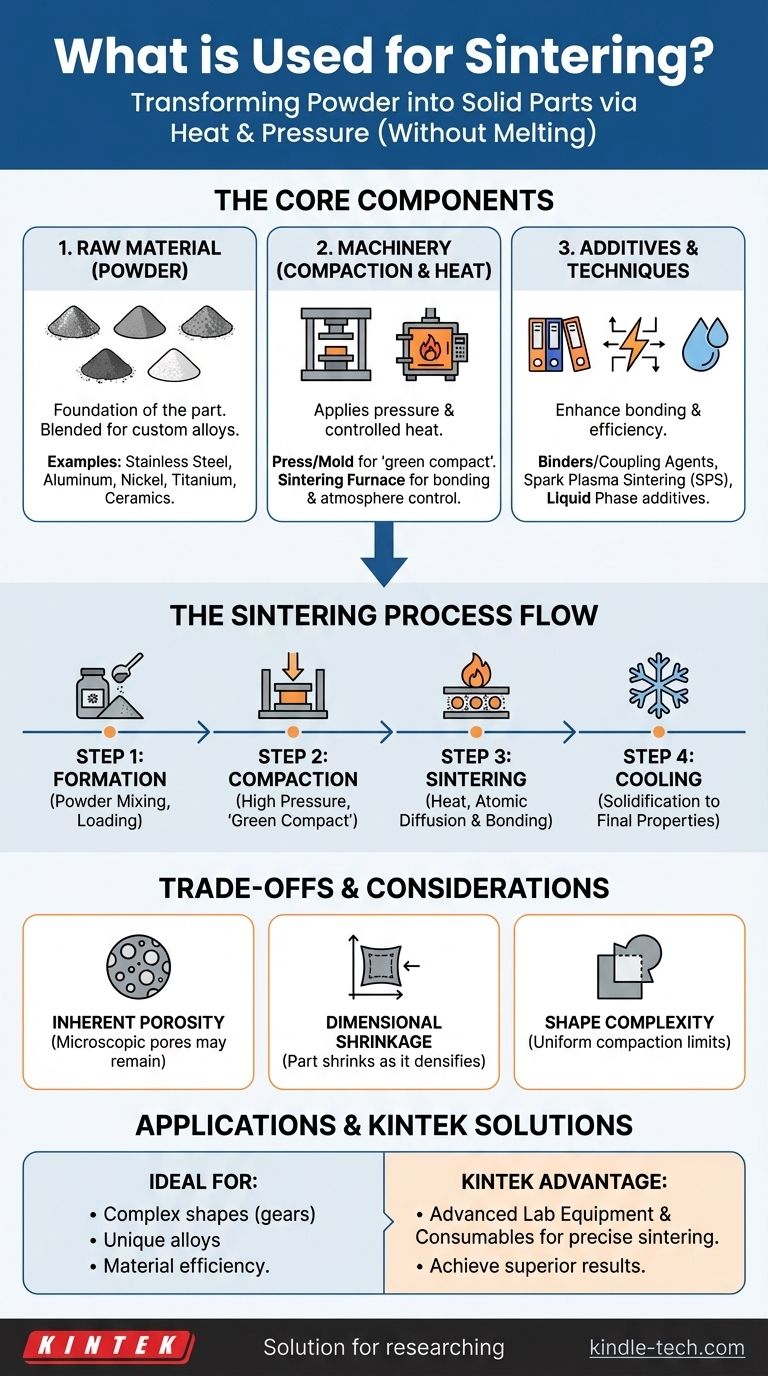

I Componenti Fondamentali del Processo di Sinterizzazione

Per comprendere appieno cosa si usa per la sinterizzazione, dobbiamo vederla come un sistema che coinvolge tre componenti chiave: la materia prima, il macchinario e gli additivi supplementari.

La Materia Prima: Polvere

La base di qualsiasi parte sinterizzata è la polvere. Questo offre un'immensa flessibilità, poiché polveri di diversi materiali possono essere miscelate per creare leghe uniche adattate a esigenze specifiche.

Le polveri comunemente usate includono metalli come acciaio inossidabile, alluminio, nichel, rame e titanio. Anche le polveri ceramiche sono ampiamente utilizzate. La qualità e le caratteristiche della polvere influenzano direttamente le proprietà finali del componente.

Il Macchinario: Compattazione e Calore

La sinterizzazione si basa su due pezzi di attrezzatura critici per trasformare la polvere in una parte.

Innanzitutto, una pressa, uno stampo o una matrice viene utilizzata per la compattazione. Questo macchinario applica alta pressione alla polvere, forzandola nella forma desiderata, spesso chiamata "compatto verde".

In secondo luogo, un forno di sinterizzazione fornisce il calore controllato necessario per legare le particelle. Questo non è un semplice forno; deve mantenere un profilo di temperatura specifico e un'atmosfera controllata per prevenire l'ossidazione.

Attrezzature Specializzate e Additivi

Tecniche avanzate come la Sinterizzazione a Plasma a Scintilla (SPS) utilizzano la pressione combinata con un potente campo elettrico. Questo approccio migliora la densificazione, consentendo temperature più basse e tempi di lavorazione più rapidi.

In alcuni casi, leganti o agenti accoppianti vengono miscelati con la polvere per migliorare il processo di formazione iniziale. Per la sinterizzazione in fase liquida, viene aggiunto un materiale secondario con un punto di fusione inferiore, che diventa liquido durante il riscaldamento e aiuta a legare le particelle di polvere primarie.

Uno Sguardo Passo-Passo a Come Funziona la Sinterizzazione

Il processo di sinterizzazione è una sequenza di passaggi attentamente controllata, progettata per ottenere una parte finale densa e solida.

Fase 1: Composizione e Formatura

Il processo inizia con la preparazione del materiale in polvere. Questo può comportare la miscelazione di polveri metalliche primarie per creare una lega o l'aggiunta di lubrificanti e agenti leganti. Questa miscela viene quindi caricata in uno stampo o una matrice.

Fase 2: Compattazione

Alta pressione viene applicata alla polvere all'interno dello stampo. Questo compatta strettamente le particelle, rimuovendo la maggior parte dell'aria tra di esse e formando una parte fragile che mantiene la sua forma.

Fase 3: Sinterizzazione (Riscaldamento)

La parte compattata viene rimossa dallo stampo e posta nel forno. Viene riscaldata in un'atmosfera controllata a una temperatura inferiore al punto di fusione del materiale.

A questa alta temperatura, si verifica la diffusione atomica nei punti di contatto tra le particelle. Ciò fa sì che le particelle si leghino chimicamente e si fondano, riducendo la porosità e aumentando la densità e la resistenza della parte.

Fase 4: Raffreddamento e Solidificazione

Dopo essere stato mantenuto alla temperatura di sinterizzazione per un tempo prestabilito, il componente viene raffreddato con cura. Mentre si raffredda, si solidifica in una massa unica e unificata con le sue proprietà meccaniche finali.

Comprendere i Compromessi

Sebbene potente, il processo di sinterizzazione presenta caratteristiche intrinseche importanti da comprendere.

Porosità Inerente

Poiché il materiale non è completamente fuso, possono rimanere pori microscopici nella parte finale. Sebbene i processi di sinterizzazione avanzati possano raggiungere densità molto elevate, le parti sinterizzate possono avere una resistenza inferiore rispetto a quelle realizzate mediante forgiatura o fusione.

Ritiro Dimensionale

Man mano che le particelle si fondono e si densificano, la parte complessiva si restringe. Questo ritiro è prevedibile ma deve essere calcolato con precisione e tenuto in considerazione nella progettazione iniziale dello stampo per garantire l'accuratezza dimensionale finale.

Complessità del Materiale e della Forma

Il processo è altamente versatile ma dipende dalla disponibilità del materiale in una forma di polvere adatta. Inoltre, geometrie estremamente complesse possono essere difficili da compattare uniformemente, portando potenzialmente a variazioni di densità all'interno della parte.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi componenti ti aiuta a decidere quando la sinterizzazione è il processo di produzione giusto per il tuo obiettivo.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di forme complesse: La sinterizzazione è ideale per la produzione di parti come ingranaggi, cuscinetti e pignoni con dimensioni quasi finali, riducendo al minimo lo spreco di materiale e le costose lavorazioni meccaniche.

- Se il tuo obiettivo principale è la creazione di leghe o compositi unici: La capacità della sinterizzazione di miscelare diverse polveri di materiale consente la creazione di materiali personalizzati che sarebbero difficili o impossibili da produrre tramite fusione.

- Se il tuo obiettivo principale è la massima resistenza e densità assoluta: Dovresti confrontare la sinterizzazione con processi come la forgiatura o la fusione, che potrebbero essere più adatti per le applicazioni più critiche e ad alto stress.

In definitiva, la sinterizzazione è una tecnologia di produzione versatile ed efficiente che trasforma semplici polveri in componenti robusti e funzionali.

Tabella riassuntiva:

| Componente | Ruolo nella Sinterizzazione | Esempi Comuni |

|---|---|---|

| Materia Prima | Base della parte; miscelata per leghe personalizzate | Acciaio inossidabile, alluminio, nichel, polveri ceramiche |

| Macchinari | Applica pressione e calore controllato per il legame | Presse, stampi, forni di sinterizzazione |

| Additivi/Tecniche | Migliora il legame e l'efficienza del processo | Leganti, Sinterizzazione a Plasma a Scintilla (SPS) |

Pronto a trasformare i tuoi concetti di materiale in componenti ad alte prestazioni?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di sinterizzazione precisi. Che tu stia lavorando con leghe metalliche personalizzate o ceramiche avanzate, la nostra esperienza e le nostre soluzioni affidabili possono aiutarti a ottenere risultati superiori con efficienza e accuratezza.

Contattaci oggi per discutere le tue specifiche esigenze di sinterizzazione e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il principio alla base del processo di estrazione? Padroneggiare la solubilità selettiva per una separazione efficiente

- A cosa serve una macchina di sputtering? Ottenere rivestimenti di film sottili di precisione per la produzione ad alta tecnologia

- Quali sono le regole di sicurezza per tutti i processi di riscaldamento in laboratorio? Una guida per prevenire gli incidenti

- Quali sono i tre tipi di rinvenimento? Scegli il processo giusto per durezza vs. tenacità

- Qual è la portata di una pressa a piastre e telaio? Padroneggiare il ciclo di filtrazione dinamica

- Qual è lo scopo dell'utilizzo dell'argon durante il processo di sputtering? Consente una deposizione efficiente di film sottili

- Qual è il ruolo dell'azoto ad alta purezza in un circuito di prova ad acqua supercritica? Garantire l'integrità dei dati di prova

- Cos'è il processo di trattamento termico per i getti? Trasforma i tuoi componenti per prestazioni ottimali