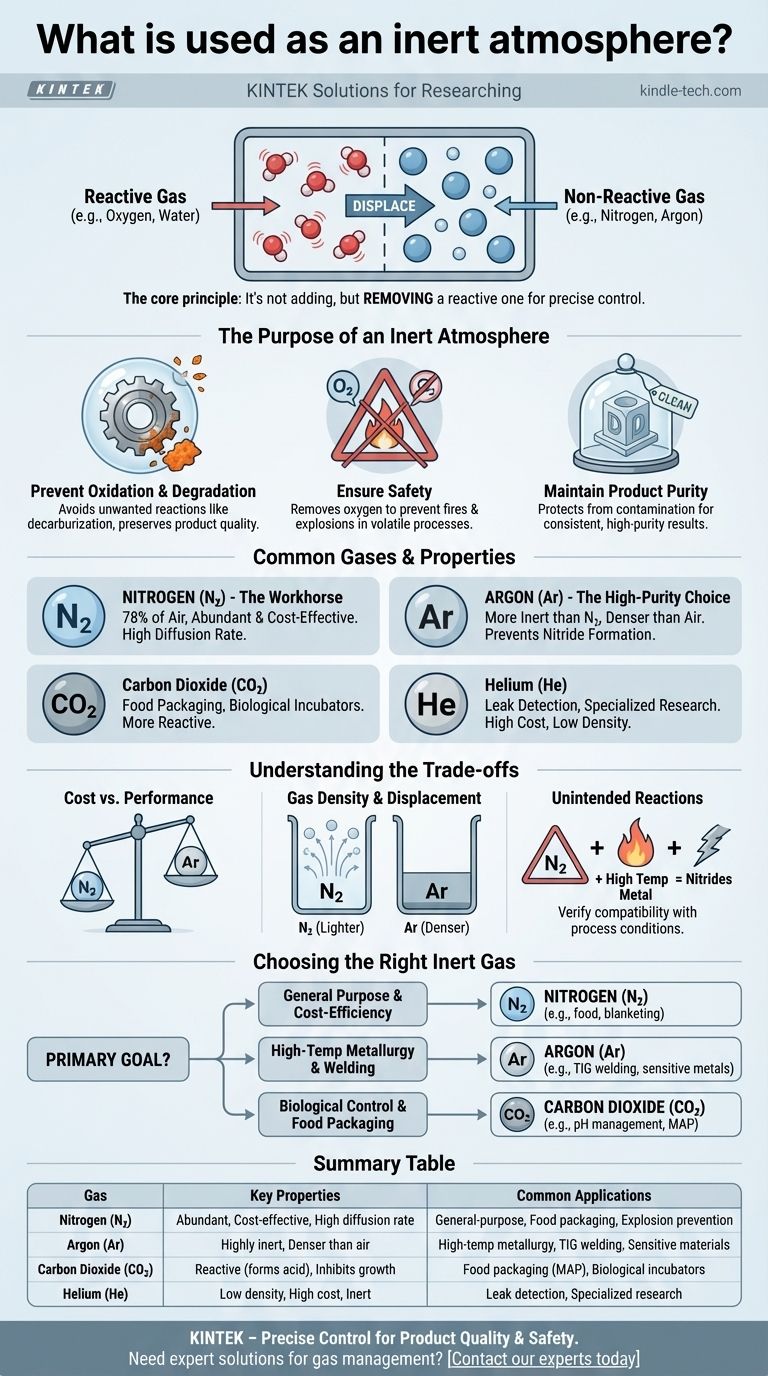

Per un'atmosfera inerte, i gas più comunemente usati sono l'azoto (N₂) e l'argon (Ar). Questi gas sono scelti per la loro natura non reattiva, che permette loro di spostare l'ossigeno atmosferico e l'umidità, prevenendo così reazioni chimiche indesiderate come l'ossidazione. In specifiche applicazioni industriali o biologiche, vengono utilizzati anche altri gas come l'anidride carbonica (CO₂) e l'elio (He).

Il principio fondamentale di un'atmosfera inerte non riguarda l'aggiunta di un gas speciale, ma la rimozione di un gas reattivo. Sostituendo l'ossigeno e il vapore acqueo in un ambiente con un gas non reattivo, si ottiene un controllo preciso sui processi chimici, garantendo la qualità, la sicurezza e la stabilità del prodotto.

Lo Scopo di un'Atmosfera Inerte

Un'atmosfera inerte è un ambiente controllato in cui un gas reattivo, principalmente ossigeno, è stato sostituito da uno non reattivo (inerte). Questa sostituzione è fondamentale per controllare la chimica di un processo.

Per Prevenire Ossidazione e Degradazione

La ragione più comune per usare un'atmosfera inerte è prevenire l'ossidazione. L'ossigeno è altamente reattivo e si combina facilmente con altri materiali, causando degradazione.

Nei forni industriali, questo previene reazioni indesiderate come la decarburazione (la perdita di contenuto di carbonio nei metalli), assicurando che il prodotto finale soddisfi le sue specifiche strutturali. Per prodotti chimici o elettronica sensibile, previene il lento decadimento e il guasto causati dall'esposizione all'ossigeno.

Per Garantire la Sicurezza

Molti processi industriali coinvolgono polveri fini, solventi volatili o altri materiali infiammabili. Rimuovendo l'ossigeno—un componente chiave del triangolo del fuoco—un'atmosfera inerte previene efficacemente incendi ed esplosioni.

Questa è una misura di sicurezza critica nella produzione chimica, nella stampa 3D con polveri metalliche e nella lavorazione alimentare su larga scala.

Per Mantenere la Purezza del Prodotto

In processi come la sinterizzazione o la pressatura isostatica a caldo, l'obiettivo è produrre parti pulite e consistenti. Un'atmosfera inerte protegge i materiali dalla contaminazione da parte dei gas atmosferici.

Ciò garantisce che le uniche reazioni chimiche che si verificano siano quelle previste dal processo, portando a una maggiore purezza e risultati prevedibili.

Gas Comuni e Loro Proprietà

Sebbene diversi gas siano chimicamente inerti, la scelta dipende dall'applicazione specifica, dalla temperatura e dal costo.

Azoto (N₂): Il Cavallo di Battaglia

L'azoto è di gran lunga il gas più comune per creare un'atmosfera inerte. Costituisce circa il 78% dell'aria che respiriamo, rendendolo abbondante ed economico da separare.

La sua efficacia è anche migliorata da un alto tasso di diffusione, che gli consente di spurgare rapidamente ed efficientemente i gas reattivi da una camera o un contenitore.

Argon (Ar): La Scelta ad Alta Purezza

L'argon è più inerte dell'azoto. Mentre l'azoto è non reattivo nella maggior parte delle situazioni, può reagire con alcuni metalli a temperature molto elevate per formare nitruri.

Quando è richiesta un'assoluta non reattività, come nella metallurgia ad alta temperatura o in alcuni tipi di saldatura (TIG), l'argon è la scelta superiore. È più denso dell'aria e fornisce una copertura protettiva stabile e pesante.

Altri Gas Speciali

L'anidride carbonica (CO₂) è talvolta usata, in particolare nell'imballaggio alimentare (imballaggio in atmosfera modificata) e per alcune applicazioni biologiche come gli incubatori cellulari. Tuttavia, è più reattiva dell'azoto o dell'argon e può dissolversi in acqua per formare un acido debole.

L'elio (He) è anche usato in applicazioni di nicchia, spesso nella rilevazione di perdite e nella ricerca scientifica specializzata, ma il suo costo elevato e la bassa densità lo rendono meno comune per l'inertizzazione generica.

Comprendere i Compromessi

La scelta di un gas inerte non è una decisione univoca. Il compromesso principale è tra costo, purezza e compatibilità del processo.

Costo vs. Prestazioni

L'azoto offre il miglior equilibrio tra prestazioni e costo per oltre il 90% delle applicazioni. L'argon è significativamente più costoso e il suo uso è tipicamente giustificato solo quando l'azoto è noto per essere reattivo con i materiali coinvolti.

Densità e Spostamento del Gas

L'argon è circa il 40% più denso dell'aria, mentre l'azoto è leggermente meno denso. In un sistema aperto o semi-aperto, l'argon più pesante può fornire uno strato protettivo più stabile e meno facilmente disturbato. L'azoto più leggero si dissiperà più rapidamente se il contenitore non è sigillato.

Reazioni Indesiderate

È fondamentale verificare che il gas "inerte" scelto sia veramente inerte nelle specifiche condizioni di processo. Temperature e pressioni elevate possono far sì che anche l'azoto diventi reattivo con materiali sensibili come litio, magnesio o titanio.

Scegliere il Gas Inerte Giusto per la Tua Applicazione

Per fare la scelta migliore, allinea le proprietà del gas con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è l'inertizzazione generica e l'efficienza dei costi: L'azoto è quasi sempre la scelta corretta per applicazioni come l'imballaggio alimentare, la copertura chimica e la prevenzione delle esplosioni.

- Se il tuo obiettivo principale è la metallurgia ad alta temperatura o la saldatura di metalli sensibili: L'argon è lo standard richiesto per prevenire la formazione indesiderata di nitruri e garantire saldature e proprietà dei materiali della massima qualità.

- Se il tuo obiettivo principale è il controllo di un ambiente biologico o l'imballaggio di determinati alimenti: L'anidride carbonica, spesso in miscela con azoto, può essere necessaria per gestire i livelli di pH o inibire la crescita microbica.

In definitiva, la selezione del gas giusto ti consente di controllare con precisione il tuo ambiente chimico e ottenere risultati coerenti, sicuri e di alta qualità.

Tabella Riepilogativa:

| Gas | Proprietà Chiave | Applicazioni Comuni |

|---|---|---|

| Azoto (N₂) | Abbondante, economico, alto tasso di diffusione | Inertizzazione generica, imballaggio alimentare, prevenzione esplosioni |

| Argon (Ar) | Altamente inerte, più denso dell'aria, previene la formazione di nitruri | Metallurgia ad alta temperatura, saldatura TIG, materiali sensibili |

| Anidride Carbonica (CO₂) | Reattiva (forma acido debole), inibisce la crescita microbica | Imballaggio alimentare (MAP), incubatori biologici |

| Elio (He) | Bassa densità, costo elevato, inerte | Rilevazione perdite, ricerca specializzata |

Hai bisogno di controllare con precisione l'ambiente del tuo processo? La giusta atmosfera inerte è fondamentale per la qualità, la sicurezza e la coerenza del prodotto. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per la gestione del gas e il controllo dei processi.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a selezionare la soluzione ottimale di gas inerte per la tua specifica applicazione.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo