Al suo centro, la Deposizione Chimica da Fase Vapore (CVD) è un processo sofisticato per la creazione di rivestimenti solidi ad alte prestazioni da un gas. Funziona introducendo precursori chimici volatili in una camera di reazione, dove vengono energizzati (tipicamente dal calore) e reagiscono sulla superficie di un oggetto bersaglio, o substrato. Questa reazione chimica costruisce un nuovo, sottile strato solido sulla superficie del substrato, un atomo o una molecola alla volta.

Il principio fondamentale della CVD non è solo rivestire una superficie, ma far crescere un nuovo materiale direttamente su di essa attraverso reazioni chimiche controllate. Questo la distingue dai processi fisici che semplicemente spostano un materiale da una sorgente a un bersaglio.

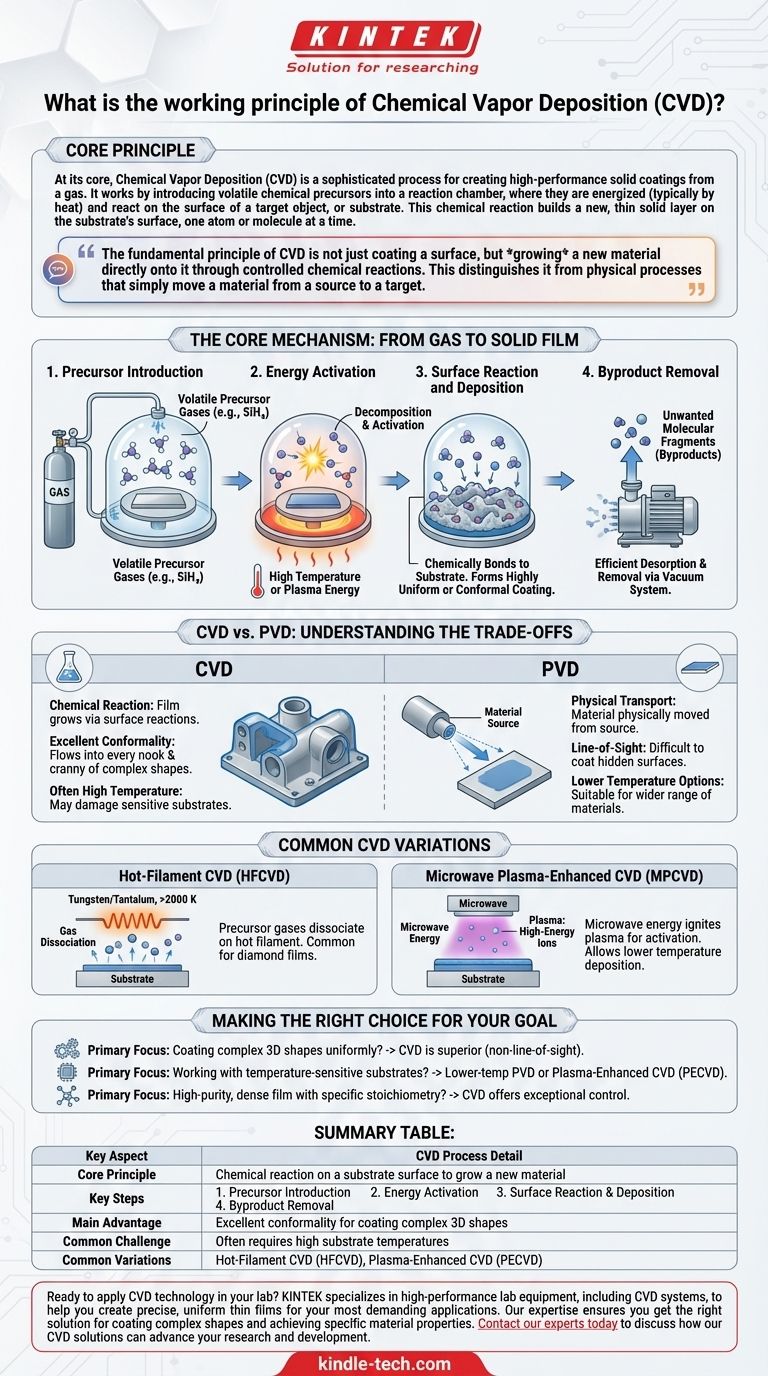

Il Meccanismo Centrale: Dal Gas al Film Solido

Per comprendere veramente la CVD, dobbiamo scomporla in una sequenza di passaggi distinti. Ogni passaggio è fondamentale per formare un film sottile uniforme e di alta qualità.

Fase 1: Introduzione del Precursore

Il processo inizia iniettando uno o più gas precursori volatili in una camera di reazione, che è spesso mantenuta sotto vuoto. Questi precursori sono molecole gassose che contengono gli specifici elementi chimici necessari per il rivestimento finale.

Ad esempio, per depositare il silicio, potrebbe essere utilizzato un gas come il silano (SiH₄). Per materiali più complessi, i composti organometallici sono comuni.

Fase 2: Attivazione Energetica

I gas precursori non reagiscono da soli. Devono essere attivati da una fonte di energia esterna. Il metodo più comune è riscaldare il substrato a una specifica temperatura di reazione.

Questa energia termica fa sì che le molecole del gas precursore si decompongano o si scompongano in specie chimiche più reattive. Altri metodi, come l'uso di un filamento caldo o un plasma a microonde, possono anche fornire questa energia di attivazione.

Fase 3: Reazione Superficiale e Deposizione

Le specie gassose reattive si adsorbono, o atterrano, sulla superficie calda del substrato. Una volta lì, subiscono reazioni chimiche con la superficie e tra loro.

Queste reazioni formano un materiale solido stabile che si lega chimicamente al substrato. Questo processo avviene su tutta la superficie esposta, consentendo al film di accumularsi strato dopo strato, risultando in un rivestimento altamente uniforme o conforme.

Fase 4: Rimozione dei Sottoprodotti

Le reazioni chimiche spesso creano frammenti molecolari indesiderati, noti come sottoprodotti. Affinché si formi un film pulito, questi sottoprodotti devono essere efficientemente desorbiti dalla superficie e rimossi dalla camera dal sistema di vuoto.

Comprendere i Compromessi: CVD vs. PVD

La CVD è spesso confrontata con la Deposizione Fisica da Fase Vapore (PVD). Comprendere le loro differenze è fondamentale per apprezzare i punti di forza e di debolezza unici della CVD.

Reazione Chimica vs. Trasporto Fisico

La differenza fondamentale è che la CVD è un processo chimico, mentre la PVD è un processo fisico.

Nella CVD, il rivestimento è un nuovo materiale formato da reazioni sul substrato. Nella PVD (come sputtering o evaporazione), il materiale sorgente viene fisicamente bombardato o fatto bollire in un vapore di atomi, che poi viaggiano in un percorso a linea di vista e si condensano sul substrato.

Conformità del Rivestimento

Poiché la CVD si basa su un gas che può fluire in ogni anfratto di una parte complessa, eccelle nella produzione di rivestimenti altamente uniformi su intricate forme 3D.

La PVD è un processo a linea di vista, rendendo difficile rivestire superfici nascoste o l'interno di trincee profonde senza una complessa manipolazione della parte.

Limitazioni di Temperatura e Materiale

I processi CVD tradizionali spesso richiedono temperature del substrato molto elevate (centinaia o migliaia di gradi Celsius) per guidare le reazioni chimiche. Questo può danneggiare o alterare substrati sensibili alla temperatura come plastiche o alcune leghe metalliche.

La PVD può spesso essere eseguita a temperature molto più basse, rendendola adatta a una gamma più ampia di materiali.

Comuni Variazioni della CVD

Il principio di base della CVD può essere adattato cambiando il modo in cui viene fornita l'energia di attivazione. Ciò ha portato a diverse tecniche specializzate.

CVD a Filamento Caldo (HFCVD)

Nella HFCVD, un filamento metallico fatto di un metallo refrattario come il tungsteno o il tantalio viene riscaldato a oltre 2000 K. I gas precursori si dissociano mentre passano su questo filamento intensamente caldo, creando le specie reattive necessarie per la deposizione.

Questo metodo è comune per la crescita di film di diamante, ma uno svantaggio importante è che il filamento stesso può degradarsi nel tempo.

CVD Potenziata da Plasma a Microonde (MPCVD)

Questa tecnica utilizza l'energia a microonde per accendere i gas precursori in un plasma—uno stato della materia ad alta energia contenente ioni e frammenti molecolari reattivi.

Il plasma fornisce l'energia di attivazione per le reazioni, consentendo spesso la deposizione a una temperatura del gas complessiva molto più bassa. Questo la rende un metodo prezioso per rivestire materiali più sensibili alla temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è rivestire forme 3D complesse in modo uniforme: la CVD è spesso la scelta superiore grazie alla sua natura non a linea di vista e in fase gassosa.

- Se il tuo obiettivo principale è lavorare con substrati sensibili alla temperatura: un processo PVD a bassa temperatura o una CVD potenziata da plasma (PECVD) specializzata è probabilmente l'approccio necessario.

- Se il tuo obiettivo principale è creare un film denso e ad alta purezza con una stechiometria specifica: la CVD offre un controllo eccezionale sulla chimica del materiale finale attraverso una gestione precisa dei gas precursori.

In definitiva, comprendere i principi fondamentali della deposizione ti consente di selezionare la tecnologia che raggiungerà in modo più efficace le proprietà del materiale desiderate.

Tabella Riepilogativa:

| Aspetto Chiave | Dettaglio del Processo CVD |

|---|---|

| Principio Fondamentale | Reazione chimica su una superficie del substrato per far crescere un nuovo materiale |

| Fasi Chiave | 1. Introduzione del Precursore 2. Attivazione Energetica 3. Reazione Superficiale & Deposizione 4. Rimozione dei Sottoprodotti |

| Vantaggio Principale | Eccellente conformità per il rivestimento di forme 3D complesse |

| Sfida Comune | Spesso richiede alte temperature del substrato |

| Variazioni Comuni | CVD a Filamento Caldo (HFCVD), CVD Potenziata da Plasma (PECVD) |

Pronto ad applicare la tecnologia CVD nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi CVD, per aiutarti a creare film sottili precisi e uniformi per le tue applicazioni più esigenti. La nostra esperienza ti garantisce la soluzione giusta per rivestire forme complesse e ottenere proprietà specifiche dei materiali.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni CVD possono far progredire la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura