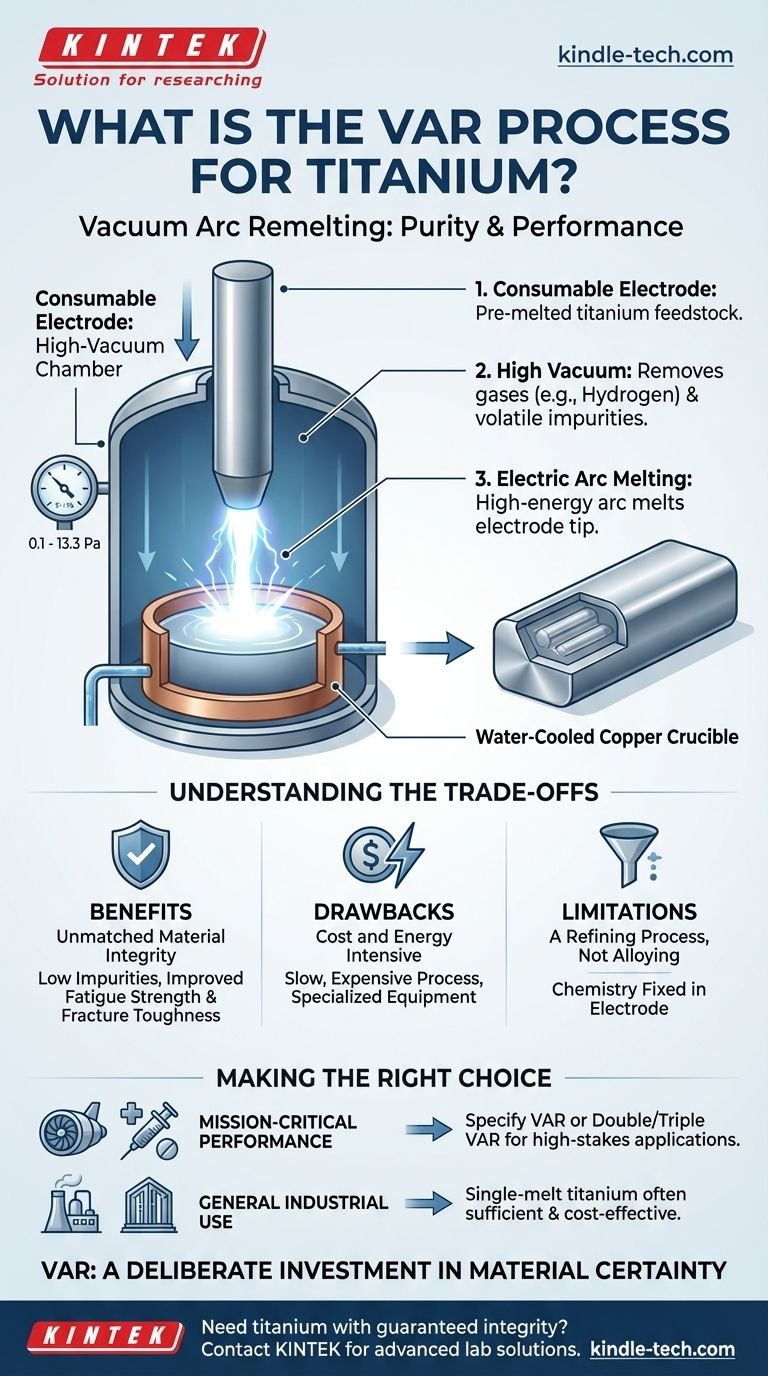

Nella sua essenza, la Rifusione ad Arco Sotto Vuoto (VAR) è un processo di rifusione secondaria utilizzato per produrre lingotti di titanio altamente puri e uniformi. Funziona utilizzando un arco elettrico ad alta energia per rifondere un cilindro di titanio precedentemente formato, noto come elettrodo consumabile, tutto all'interno di una camera ad alto vuoto. Il metallo fuso si solidifica quindi in uno stampo di rame raffreddato ad acqua, dando origine a un prodotto finale raffinato con proprietà meccaniche superiori.

Il vero scopo della VAR non è semplicemente fondere il titanio, ma purificarlo e omogeneizzarlo. Rifondendo sotto vuoto, il processo rimuove gas indesiderati ed elementi volatili, mentre la solidificazione controllata crea una struttura interna eccezionalmente pulita e costante, essenziale per le applicazioni ad alte prestazioni.

Come il Processo VAR Ottiene la Purezza

L'efficacia della VAR risiede nel suo approccio sistematico alla raffinazione del metallo. Ogni fase è progettata per rimuovere impurità specifiche e controllare la struttura finale del lingotto.

L'Elettrodo Consumabile

Il processo inizia con un "elettrodo consumabile". Questo non è materiale grezzo, ma un grande cilindro compattato realizzato con spugna di titanio e qualsiasi elemento legante necessario che è già stato fuso una volta. Questo elettrodo funge da materiale di alimentazione per il processo di raffinazione.

Il Ruolo dell'Alto Vuoto

L'intero processo si svolge sotto un alto vuoto (tipicamente da 0,1 a 13,3 Pascal). Questo ambiente di vuoto è fondamentale; mentre il metallo si scioglie, la mancanza di pressione atmosferica consente ai gas intrappolati come l'idrogeno e altre impurità volatili di essere estratti dal metallo liquido.

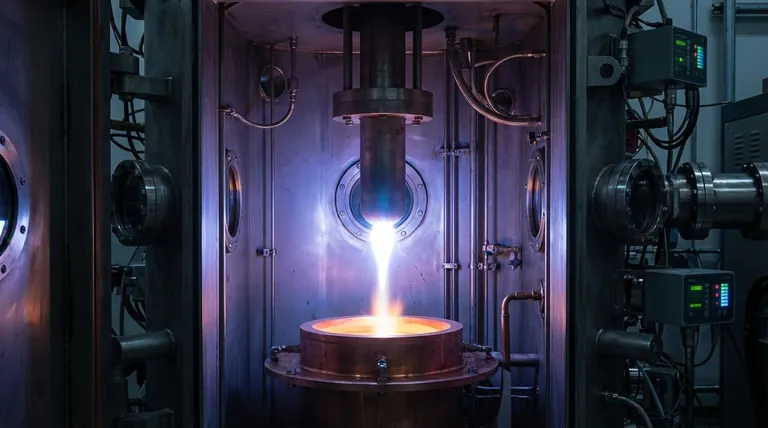

L'Arco Elettrico e la Fusione Controllata

Un alimentatore in corrente continua crea un potente arco elettrico tra la parte inferiore dell'elettrodo e una piccola quantità di materiale di avviamento nella crogiolo sottostante. Il calore intenso di questo arco, che può superare il punto di fusione del titanio, fonde progressivamente la punta dell'elettrodo.

Solidificazione Progressiva

Mentre l'elettrodo si scioglie, goccioline di titanio fuso e puro cadono in un crogiolo di rame raffreddato ad acqua. Poiché le pareti del crogiolo sono attivamente raffreddate, il metallo fuso inizia a solidificarsi immediatamente al contatto, formando un guscio solido. Il lingotto si accumula lentamente man mano che più metallo si scioglie, solidificandosi dal basso verso l'alto e dall'esterno verso l'interno. Questo processo di raffreddamento controllato aiuta a creare una struttura a grana fine e uniforme e spinge eventuali impurità non metalliche rimanenti verso la parte superiore del lingotto, che viene poi tagliata via.

Comprendere i Compromessi

La VAR è uno strumento potente, ma è specializzato. Comprendere i suoi vantaggi e svantaggi è fondamentale per sapere quando specificarlo.

Il Vantaggio: Integrità del Materiale Senza Pari

La VAR produce titanio con livelli eccezionalmente bassi di gas disciolti (specialmente idrogeno) e inclusioni non metalliche. Questa pulizia migliora drasticamente la resistenza a fatica e la tenacità alla frattura del materiale, il che è imprescindibile per i componenti critici.

Lo Svantaggio: Costo ed Energia

Questo è un processo lento, costoso ed energivoro. Le attrezzature specializzate e il controllo preciso richiesto aggiungono costi significativi rispetto ai metodi di fusione primari. Per questo motivo, la VAR è riservata alle applicazioni in cui le prestazioni giustificano la spesa.

Il Limite: Un Processo di Raffinazione, Non di Legatura

La VAR è progettata principalmente per pulire e omogeneizzare una composizione di lega esistente. La chimica del metallo è in gran parte fissata nell'elettrodo consumabile. Non è un metodo pratico per apportare modifiche significative alla composizione di una lega durante la rifusione stessa.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se specificare un materiale lavorato con VAR dipende interamente dalle esigenze della tua applicazione e dalle conseguenze di un cedimento del materiale.

- Se la tua priorità principale è la prestazione mission-critical: Specifica VAR o anche Double/Triple VAR per applicazioni come parti rotanti di motori a reazione, strutture critiche della fusoliera o impianti medici permanenti dove un guasto potrebbe essere catastrofico.

- Se la tua priorità principale è l'uso industriale generale: Una lega di titanio a fusione singola meno costosa è spesso sufficiente e più conveniente per applicazioni come apparecchiature per processi chimici, elementi architettonici o componenti non strutturali.

In definitiva, il processo VAR rappresenta un investimento deliberato nella certezza del materiale, garantendo la massima integrità possibile per gli ambienti più esigenti.

Tabella Riassuntiva:

| Fase del Processo | Funzione Chiave | Risultato |

|---|---|---|

| Elettrodo Consumabile | Agisce come materiale di alimentazione | Fornisce materiale pre-legato per la raffinazione |

| Ambiente ad Alto Vuoto | Rimuove i gas (es. idrogeno) | Riduce significativamente le impurità disciolte |

| Fusione ad Arco Elettrico | Fonde la punta dell'elettrodo | Crea una pozza controllata di metallo fuso |

| Solidificazione Progressiva | Raffredda il metallo nello stampo raffreddato ad acqua | Forma una struttura a grana fine e uniforme |

Hai bisogno di titanio con integrità garantita per i tuoi componenti critici? Il processo VAR è essenziale per raggiungere la purezza e l'omogeneità richieste nei settori aerospaziale, medico e in altre industrie ad alto rischio. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per supportare e analizzare i materiali prodotti con queste sofisticate tecniche di fusione. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a soddisfare le tue specifiche di materiale più esigenti.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Cosa significa VAR nei metalli? Una guida alla rifusione ad arco sotto vuoto (VAR) per leghe superiori

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni