L'unità standard per il tasso di deposizione è una misura dello spessore per unità di tempo. È comunemente espressa in Angstrom al minuto (Å/min) o nanometri al minuto (nm/min), in particolare in settori come la produzione di semiconduttori e la ricerca sulla scienza dei materiali dove è richiesta una precisione a livello atomico.

Il tasso di deposizione è più di una semplice misurazione; è un parametro di processo critico che quantifica la velocità di crescita del film. Comprendere le sue unità è il primo passo per controllare lo spessore, la qualità e le proprietà finali di qualsiasi materiale depositato.

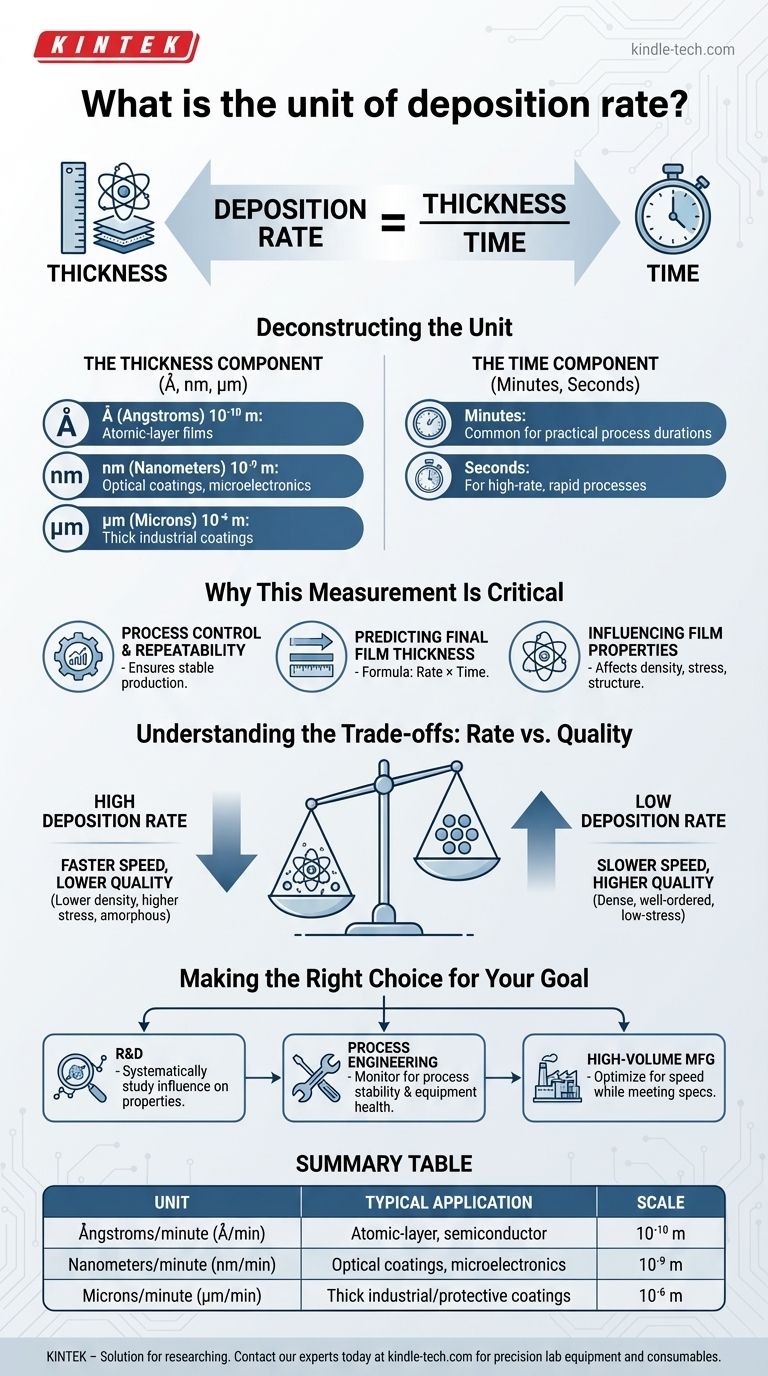

Decomporre l'Unità: Spessore nel Tempo

Nella sua essenza, l'unità per il tasso di deposizione è fondamentalmente semplice: un'unità di lunghezza (o spessore) divisa per un'unità di tempo. Le unità specifiche scelte dipendono dal contesto del processo e dalla precisione richiesta.

La Componente dello Spessore (Å, nm, µm)

La scelta dell'unità di spessore riflette la scala del film che viene creato.

- Angstrom (Å): Un Angstrom è 0,1 nanometri, o 10⁻¹⁰ metri. Questa unità è usata quando si parla di film spessi solo pochi strati atomici, comuni nella ricerca avanzata e nella fabbricazione di semiconduttori.

- Nanometri (nm): Un nanometro è 10⁻⁹ metri. È l'unità più comune nelle applicazioni di film sottili come i rivestimenti ottici e la microelettronica.

- Micron (µm): Un micron (o micrometro) è 10⁻⁶ metri. Questa unità più grande è tipicamente riservata a rivestimenti industriali più spessi, come strati protettivi o metallizzazione per l'imballaggio.

La Componente Temporale (Minuti o Secondi)

La componente temporale è solitamente scelta per praticità durante l'esecuzione della deposizione.

- Minuti: Questa è l'unità più comune perché molti processi di deposizione richiedono da diversi minuti a ore per essere completati. Un tasso al minuto fornisce un numero pratico e facilmente comprensibile.

- Secondi: Per processi a velocità molto elevate o deposizioni molto brevi, un tasso misurato in nanometri al secondo (nm/s) può essere più appropriato per catturare rapidi cambiamenti.

Perché Questa Misurazione È Critica

Comprendere il tasso di deposizione è essenziale per ottenere risultati affidabili e ripetibili. È una delle variabili più importanti in qualsiasi processo di deposizione di film sottili.

Controllo del Processo e Ripetibilità

Monitorando il tasso di deposizione in tempo reale con strumenti come una microbilancia a cristallo di quarzo (QCM), gli ingegneri possono assicurarsi che un processo sia stabile e ripetibile da un'esecuzione all'altra.

Prevedere lo Spessore Finale del Film

La relazione è semplice: Spessore Finale = Tasso di Deposizione × Tempo. Questa semplice formula consente agli operatori di controllare con precisione lo spessore finale di un film gestendo la durata della deposizione.

Influenzare le Proprietà del Film

La velocità con cui gli atomi arrivano su una superficie influenza direttamente il modo in cui si dispongono. Pertanto, il tasso di deposizione è una potente leva per influenzare le proprietà finali del materiale di un film, come densità, stress interno e struttura cristallina.

Comprendere i Compromessi: Velocità vs. Qualità

Scegliere un tasso di deposizione non significa semplicemente andare il più velocemente possibile. Implica un compromesso critico tra la velocità di produzione e la qualità del film risultante.

L'Impatto degli Alti Tassi di Deposizione

Un alto tasso di deposizione aumenta la produttività, il che è cruciale per la produzione commerciale. Tuttavia, può portare a film con densità inferiore, maggiore stress interno e una struttura più disordinata (amorfa) perché gli atomi hanno meno tempo per stabilirsi in posizioni energetiche ideali.

I Vantaggi dei Bassi Tassi di Deposizione

Tassi di deposizione più lenti generalmente producono film di qualità superiore. Gli atomi in arrivo hanno più tempo e mobilità superficiale per formare strati densi, ben ordinati e a basso stress. Questo è spesso richiesto per applicazioni ad alte prestazioni come l'ottica di precisione o l'elettronica avanzata.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tasso di deposizione "corretto" dipende interamente dalla tua applicazione. Il tuo obiettivo determina come dovresti interpretare e utilizzare questo parametro critico.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Tratta il tasso di deposizione come una variabile indipendente chiave per studiare sistematicamente la sua influenza sulle proprietà del film come cristallinità, stress e stechiometria.

- Se il tuo obiettivo principale è l'ingegneria di processo: Monitora il tasso di deposizione come l'indicatore in tempo reale più importante della stabilità del processo e della salute dell'attrezzatura.

- Se il tuo obiettivo principale è la produzione ad alto volume: Ottimizza per il più alto tasso di deposizione possibile che soddisfi comunque in modo affidabile le specifiche minime per la qualità, l'uniformità e le prestazioni del film.

In definitiva, padroneggiare il tasso di deposizione significa tradurre una semplice misurazione della velocità in un controllo preciso sulla struttura e sulla funzione del materiale finale.

Tabella riassuntiva:

| Unità | Applicazione Tipica | Scala |

|---|---|---|

| Angstrom/minuto (Å/min) | Film a strati atomici, fabbricazione di semiconduttori | 10⁻¹⁰ metri |

| Nanometri/minuto (nm/min) | Rivestimenti ottici, microelettronica (più comune) | 10⁻⁹ metri |

| Micron/minuto (µm/min) | Rivestimenti industriali/protettivi spessi | 10⁻⁶ metri |

Hai bisogno di un controllo preciso sul tuo processo di deposizione? Il giusto tasso di deposizione è fondamentale per ottenere lo spessore, la qualità e l'uniformità del film che la tua applicazione richiede. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio, dai monitor a cristallo di quarzo ai sistemi di deposizione, che aiutano ricercatori e ingegneri a padroneggiare questo parametro critico. Che tu sia in R&S o nella produzione ad alto volume, le nostre soluzioni sono progettate per garantire stabilità e ripetibilità del processo. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a ottimizzare i risultati della deposizione di film sottili.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è l'uniformità dello spessore nella sputtering? La chiave per una qualità costante dei film sottili

- I nanotubi di carbonio possono essere prodotti in serie? Scalare la produzione di CNT per applicazioni commerciali

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i vantaggi della deposizione fisica da fase vapore? Ottenere durezza superiore e rivestimenti durevoli

- Quali sono i metodi di rivestimento di film sottili? Scegli il giusto processo PVD o CVD per la tua applicazione

- Quanto è spesso il colore del film sottile? Svelare la scala nanometrica degli effetti iridescenti

- Come funzionano i nanotubi di carbonio? Sbloccare resistenza e conduttività superiori per il tuo laboratorio

- Quali sono le applicazioni industriali per i rivestimenti in argento? Massimizzare le prestazioni ottiche, elettriche e catalitiche