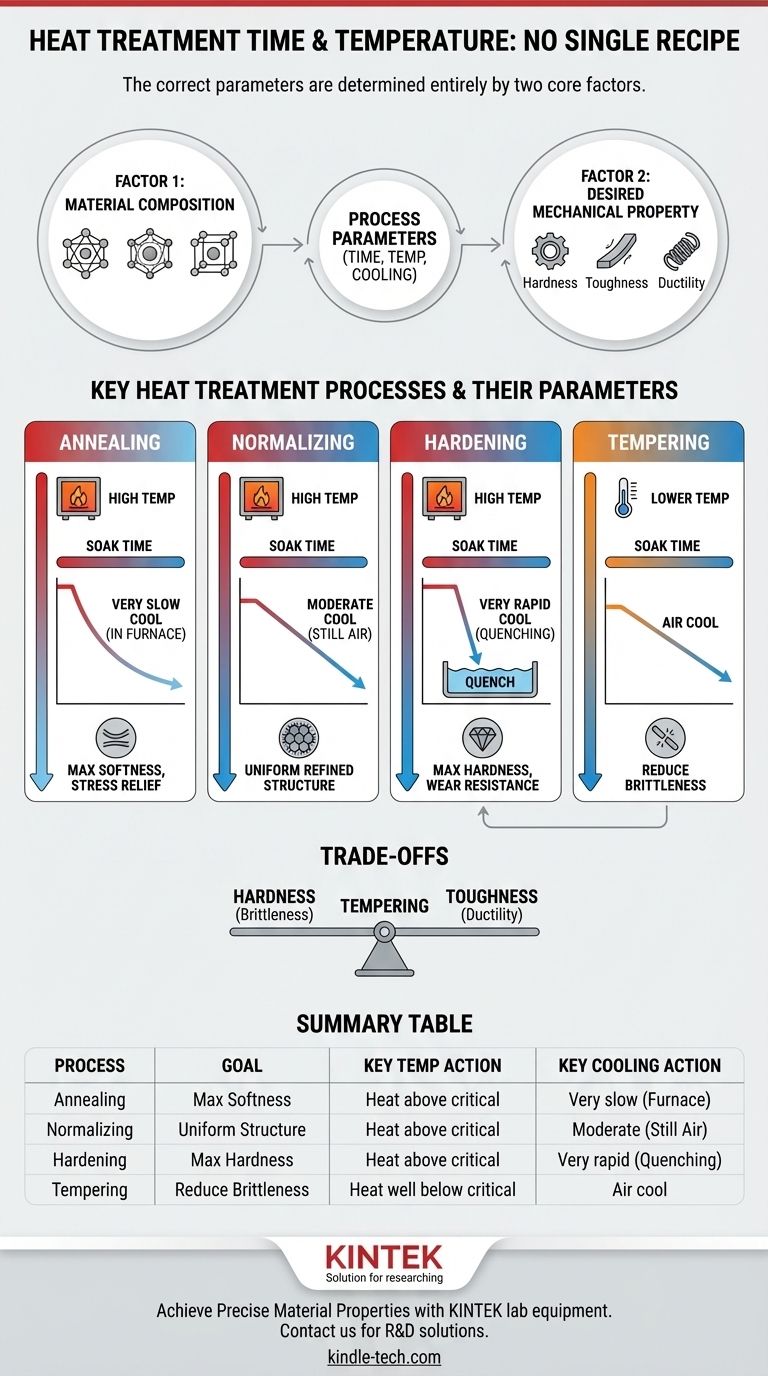

Non esiste un unico tempo e una singola temperatura per il trattamento termico. I parametri corretti sono determinati interamente da due fattori: il materiale specifico da trattare e le proprietà finali desiderate. Ad esempio, il processo per rendere l'acciaio più morbido per la lavorazione è fondamentalmente diverso dal processo per renderlo estremamente duro e resistente all'usura.

Il trattamento termico non è una singola ricetta, ma una famiglia di processi termici controllati. Il tempo, la temperatura e la velocità di raffreddamento specifici vengono scelti con precisione per manipolare la microstruttura interna del materiale, ottenendo così un insieme mirato di proprietà meccaniche come durezza, tenacità o duttilità.

I fattori chiave: Materiale e risultato desiderato

Per determinare i parametri corretti del trattamento termico, devi prima definire il tuo materiale e il tuo obiettivo. Queste due variabili dettano ogni fase successiva del processo.

Fattore 1: La composizione del materiale

La composizione chimica di una lega metallica determina le sue temperature critiche di trasformazione. Per l'acciaio, il contenuto di carbonio è l'elemento più significativo che influenza la sua risposta al calore.

Un acciaio per utensili ad alto tenore di carbonio avrà temperature critiche diverse e richiederà un processo diverso rispetto a un acciaio strutturale a basso tenore di carbonio. Consulta sempre la scheda tecnica specifica del materiale per i suoi diagrammi di trasformazione (come le curve TTT o CCT) che guidano queste decisioni.

Fattore 2: La proprietà meccanica desiderata

Il "perché" del tuo trattamento termico è la domanda più importante. Come notano i riferimenti, gli obiettivi possono variare ampiamente, e ogni obiettivo corrisponde a un processo diverso.

Stai cercando di alleviare le tensioni interne dalla saldatura, aumentare la durezza superficiale per la resistenza all'usura, o migliorare la duttilità per un'operazione di formatura? Ognuno di questi risultati richiede un ciclo termico unico.

Processi chiave di trattamento termico e i loro parametri

Di seguito sono riportati i processi di trattamento termico più comuni per l'acciaio, che illustrano come tempo e temperatura vengono regolati per ottenere risultati diversi.

Ricottura: Per massima morbidezza e scarico delle tensioni

La ricottura viene utilizzata per rendere un materiale il più morbido e duttile possibile, spesso per migliorarne la lavorabilità.

Il processo prevede il riscaldamento dell'acciaio appena sopra la sua temperatura critica superiore, mantenendolo lì abbastanza a lungo affinché l'intera parte raggiunga quella temperatura (chiamato "mantenimento"), e quindi raffreddandolo molto lentamente, spesso lasciandolo all'interno del forno mentre si raffredda.

Normalizzazione: Per una struttura uniforme e raffinata

La normalizzazione viene spesso eseguita dopo processi di lavorazione a caldo come la forgiatura per creare una struttura granulare più uniforme e raffinata.

Ciò comporta il riscaldamento dell'acciaio a una temperatura simile alla ricottura, ma la parte viene quindi raffreddata in aria calma. Questa velocità di raffreddamento più rapida produce un materiale leggermente più duro e resistente rispetto a una parte ricotta.

Tempra: Per massima resistenza e resistenza all'usura

La tempra viene utilizzata per rendere l'acciaio significativamente più duro e più fragile.

L'acciaio viene riscaldato al di sopra della sua temperatura critica e quindi raffreddato molto rapidamente in un processo chiamato tempra. Il mezzo di tempra (acqua, salamoia, olio o persino aria) viene scelto in base al tipo di acciaio e alla velocità di raffreddamento richiesta per ottenere la piena durezza.

Rinvenimento: Per ridurre la fragilità

Una parte temprata è spesso troppo fragile per un uso pratico. Il rinvenimento è un processo secondario eseguito dopo la tempra per recuperare una certa tenacità.

La parte temprata viene riscaldata a una temperatura molto più bassa, ben al di sotto del suo punto critico, e mantenuta per un tempo specifico. La temperatura esatta di rinvenimento determina l'equilibrio finale tra durezza e tenacità; una temperatura più alta si traduce in una parte più morbida ma più tenace.

Comprendere i compromessi

Il trattamento termico è un gioco di compromessi. Migliorare una proprietà, come la durezza, spesso va a scapito di un'altra, come la tenacità.

Il compromesso tra durezza e fragilità

Il principale compromesso nel trattamento dell'acciaio è tra durezza e tenacità. Il processo di tempra che crea estrema durezza crea anche estrema fragilità.

Il rinvenimento è il passaggio essenziale utilizzato per negoziare questo compromesso, sacrificando un po' di durezza per ottenere la tenacità necessaria e impedire che la parte si frantumi in servizio.

L'impatto delle dimensioni e della geometria della parte

Una parte spessa e pesante richiede un "tempo di mantenimento" più lungo alla temperatura target per garantire che il nucleo si riscaldi completamente. Un mantenimento insufficiente si tradurrà in un trattamento termico non uniforme.

Inoltre, la tempra rapida può causare la deformazione, la distorsione o persino la rottura di parti sottili o complesse a causa di tensioni termiche non uniformi.

Fare la scelta giusta per il tuo obiettivo

Inizia sempre con il risultato desiderato. L'obiettivo detta il processo, che a sua volta detta il tempo, la temperatura e la velocità di raffreddamento.

- Se il tuo obiettivo principale è la lavorabilità e lo scarico delle tensioni: La ricottura è il tuo processo, definito da un raffreddamento molto lento da una temperatura elevata.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: La tempra (quenching) seguita dal rinvenimento è la sequenza a due fasi richiesta.

- Se il tuo obiettivo principale è affinare la struttura granulare dopo la formatura: La normalizzazione è una scelta economica che utilizza il raffreddamento ad aria per bilanciare resistenza e duttilità.

- Se il tuo obiettivo principale è ridurre la fragilità in una parte temprata: Il rinvenimento è un passaggio obbligatorio post-tempra, dove la temperatura viene scelta con precisione per ottenere la tenacità ideale.

In definitiva, la selezione del tempo e della temperatura corretti richiede di comprendere innanzitutto il cambiamento metallurgico che si intende creare.

Tabella riassuntiva:

| Processo | Obiettivo | Azione chiave sulla temperatura | Azione chiave sul raffreddamento |

|---|---|---|---|

| Ricottura | Massima morbidezza, scarico delle tensioni | Riscaldare sopra la temperatura critica | Molto lento (nel forno) |

| Normalizzazione | Struttura granulare uniforme e raffinata | Riscaldare sopra la temperatura critica | Moderato (in aria calma) |

| Tempra | Massima durezza, resistenza all'usura | Riscaldare sopra la temperatura critica | Molto rapido (quenching) |

| Rinvenimento | Ridurre la fragilità dopo la tempra | Riscaldare ben al di sotto della temperatura critica | Raffreddamento ad aria |

Ottieni proprietà precise dei materiali con KINTEK

Navigare le complessità dei parametri del trattamento termico è fondamentale per le prestazioni del tuo prodotto. Che il tuo obiettivo sia la massima durezza, una migliore duttilità o lo scarico delle tensioni, l'attrezzatura di laboratorio giusta è essenziale per sviluppare e convalidare i tuoi processi termici.

KINTEK è specializzata in forni da laboratorio, stufe e materiali di consumo di alta qualità che forniscono il controllo preciso della temperatura e il riscaldamento uniforme che la tua ricerca e sviluppo sui trattamenti termici richiede. Le nostre attrezzature aiutano metallurgisti, scienziati dei materiali e ingegneri di produzione a replicare accuratamente i processi industriali su scala di laboratorio, garantendo che il tuo prodotto finale soddisfi le specifiche esatte.

Lasciaci aiutare a ottimizzare i tuoi cicli di trattamento termico.

Contatta i nostri esperti oggi per discutere la tua specifica applicazione e trovare la soluzione di laboratorio perfetta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura