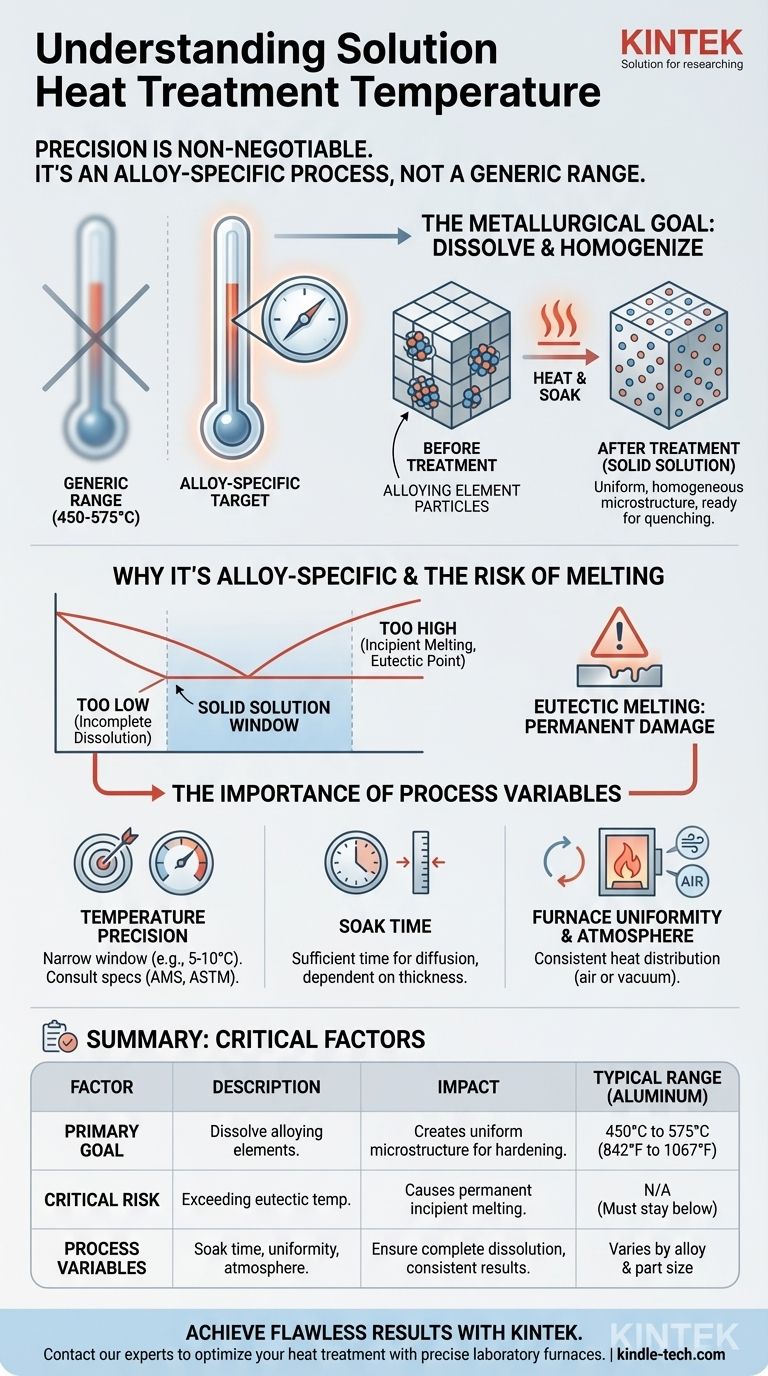

L'intervallo di temperatura tipico per il trattamento termico di solubilizzazione delle leghe di alluminio è compreso tra 450 e 575°C (da 842 a 1067°F). Tuttavia, questo non è un intervallo universale. La temperatura precisa è una specifica critica che dipende interamente dalla composizione esatta della lega in trattamento.

Il trattamento termico di solubilizzazione non consiste nel raggiungere un intervallo di temperatura generico; si tratta di raggiungere una temperatura precisa, specifica per la composizione di una lega, che permetta agli elementi di lega di dissolversi completamente nel metallo base senza fondere il materiale.

L'obiettivo metallurgico del trattamento di solubilizzazione

Per comprendere il requisito di temperatura, è necessario prima comprendere lo scopo del processo. È il primo passo critico in un processo a più stadi (come l'invecchiamento artificiale) progettato per aumentare drasticamente la resistenza e la durezza di un metallo.

Dissoluzione degli elementi di lega

A temperatura ambiente, gli elementi di lega all'interno di un metallo (come il rame nell'alluminio) sono spesso bloccati in posizione come particelle microscopiche separate. L'obiettivo primario del trattamento termico di solubilizzazione è riscaldare il metallo fino a un punto in cui questi elementi si dissolvono e si disperdono uniformemente nella struttura cristallina del metallo base, formando una soluzione solida.

Pensateci come a sciogliere lo zucchero nell'acqua. Man mano che riscaldate l'acqua, potete sciogliere molto più zucchero finché non è completamente uniforme.

Creazione di una struttura omogenea

Questo processo crea una microstruttura consistente e omogenea. Questo stato uniforme è essenziale per ottenere le proprietà meccaniche desiderate nei passaggi successivi. Senza una soluzione completamente disciolta, la resistenza finale del materiale sarà compromessa.

Preparazione per la tempra

Il trattamento di solubilizzazione è immediatamente seguito da un processo di raffreddamento rapido chiamato tempra. Questa tempra congela gli atomi in posizione, intrappolando gli elementi di lega disciolti nella soluzione solida. Questo stato sovrasaturo è instabile ed è la chiave per il successivo invecchiamento artificiale.

Perché la temperatura è specifica per la lega

L'affermazione che "la temperatura esatta richiesta dipende dalla composizione della lega" è il principio più importante da comprendere. L'uso della temperatura sbagliata, anche di poco, può rovinare il componente.

Il ruolo del diagramma di fase

I metallurgisti utilizzano un diagramma di fase come mappa per ogni lega specifica. Questo diagramma mostra quali microstrutture (fasi) esistono a diverse temperature. La temperatura corretta di trattamento di solubilizzazione si trova in una finestra stretta all'interno di una regione monofase, appena al di sotto del punto in cui inizia la fusione.

Il rischio di fusione eutettica

Ogni lega ha una temperatura eutettica, la temperatura più bassa alla quale una sua parte inizierà a fondere. Superare questa temperatura, anche per un momento, causa danni permanenti e irreversibili chiamati fusione incipiente lungo i bordi dei grani, che indebolisce gravemente il materiale.

La temperatura di trattamento di solubilizzazione deve essere sufficientemente alta da dissolvere gli elementi ma in sicurezza al di sotto di questo punto di fusione critico.

Comprendere i compromessi e le variabili di processo

Il raggiungimento del risultato desiderato richiede un controllo preciso non solo della temperatura ma dell'intero processo.

La precisione della temperatura non è negoziabile

Una temperatura troppo bassa comporterà una dissoluzione incompleta degli elementi di lega. Ciò significa che il materiale non raggiungerà la sua piena resistenza potenziale dopo il successivo invecchiamento.

Una temperatura troppo alta porta alla fusione incipiente, rendendo il pezzo inutilizzabile. Per molte leghe, la finestra accettabile tra questi due punti può essere stretta quanto 5-10°C.

L'importanza del tempo di permanenza

Il componente deve essere mantenuto alla temperatura specificata per una durata sufficiente, nota come tempo di permanenza. Ciò consente agli elementi di lega di avere abbastanza tempo per dissolversi e diffondersi completamente in tutto il materiale. Le sezioni più spesse richiedono tempi di permanenza più lunghi.

Atmosfera e uniformità del forno

Per l'alluminio, il trattamento di solubilizzazione viene spesso eseguito in un forno ad atmosfera d'aria. Per metalli reattivi come il titanio o alcuni acciai speciali, viene utilizzato un forno a vuoto per prevenire l'ossidazione. Indipendentemente dal tipo, il forno deve fornire un'eccellente uniformità di temperatura per garantire che ogni parte del componente raggiunga la temperatura target.

Determinare la temperatura corretta per la vostra applicazione

Non c'è spazio per le congetture nel trattamento termico di solubilizzazione. La precisione è il requisito primario per il successo e la sicurezza del materiale.

- Se il vostro obiettivo principale è la lavorazione di una lega nota: Consultate sempre la specifica di riferimento del materiale (ad esempio, AMS, ASTM o la scheda tecnica del produttore). Questo documento definirà la temperatura e il tempo precisi richiesti.

- Se il vostro obiettivo principale è la progettazione di materiali o lo sviluppo di processi: Dovete utilizzare il diagramma di fase della lega per identificare la finestra di soluzione solida e progettare un processo che rimanga in sicurezza al di sotto della temperatura eutettica.

- Se il vostro obiettivo principale è la risoluzione dei problemi di scarse proprietà meccaniche: Il vostro primo passo dovrebbe essere quello di verificare la calibrazione del forno, i registri di uniformità della temperatura e i registri effettivi della temperatura del pezzo dal ciclo di trattamento.

In definitiva, un trattamento termico di successo dipende dal considerare la temperatura specificata non come una linea guida, ma come un requisito ingegneristico critico.

Tabella riassuntiva:

| Fattore chiave | Descrizione | Impatto |

|---|---|---|

| Intervallo tipico (alluminio) | Da 450°C a 575°C (da 842°F a 1067°F) | Base per le leghe comuni |

| Obiettivo primario | Dissolvere gli elementi di lega in una soluzione solida | Crea una microstruttura uniforme per la successiva tempra |

| Rischio critico | Superare la temperatura eutettica della lega | Causa fusione incipiente e cedimento permanente del pezzo |

| Variabili di processo | Tempo di permanenza, atmosfera del forno, uniformità della temperatura | Garantiscono la completa dissoluzione e risultati consistenti |

Ottieni proprietà dei materiali impeccabili con un trattamento termico di precisione.

Noi di KINTEK comprendiamo che il successo del vostro processo di trattamento termico di solubilizzazione dipende da un controllo preciso della temperatura e dall'uniformità. I nostri forni da laboratorio specializzati sono progettati per fornire le condizioni esatte richieste dalla vostra lega specifica, garantendo la completa dissoluzione degli elementi di lega senza il rischio di fusione incipiente.

Sia che stiate lavorando alluminio, titanio o acciai speciali, le attrezzature KINTEK offrono l'affidabilità e la precisione necessarie per risultati consistenti e ad alta resistenza. Non lasciate al caso le prestazioni del vostro materiale.

Contattate i nostri esperti oggi stesso per discutere come le attrezzature da laboratorio KINTEK possono ottimizzare il vostro processo di trattamento termico e migliorare i risultati dei vostri materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale