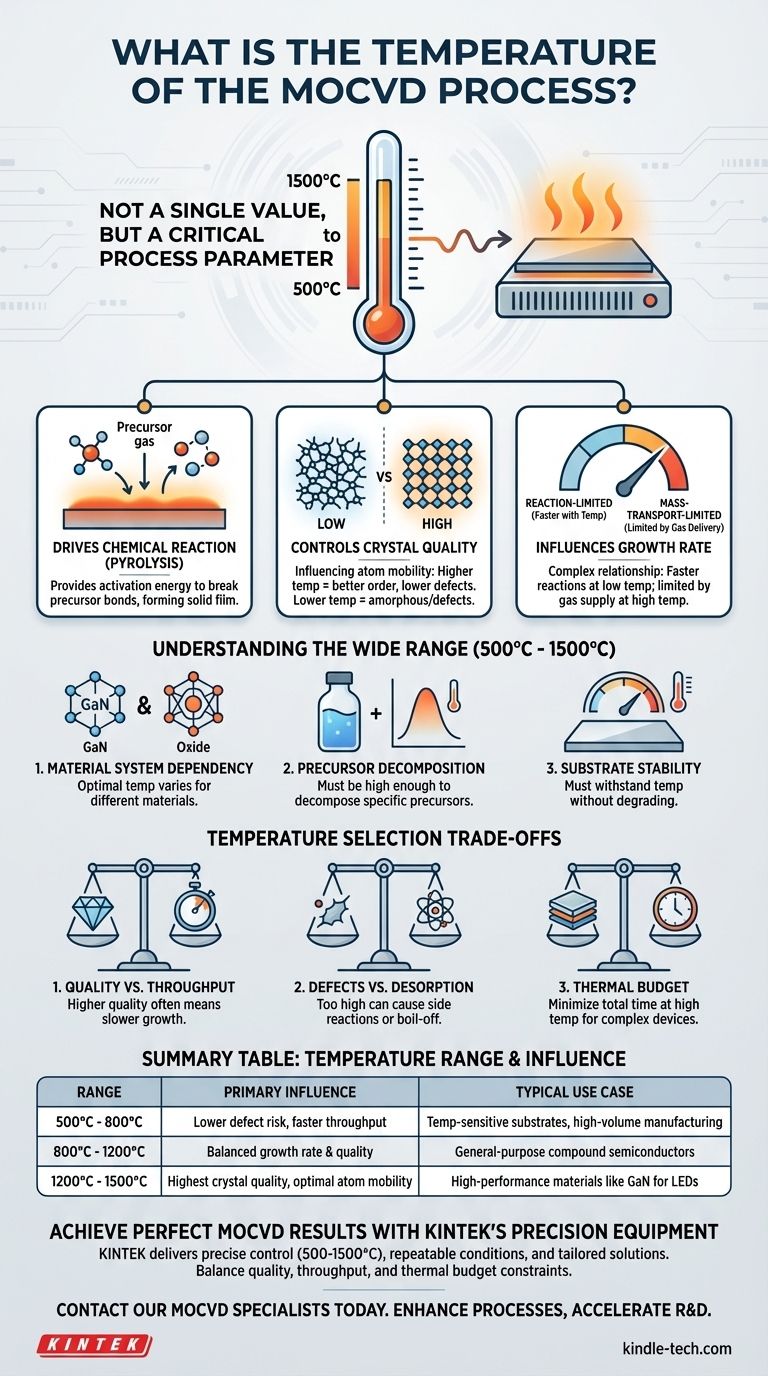

Nel MOCVD, la temperatura non è un valore singolo ma un parametro di processo critico. Il processo viene tipicamente eseguito riscaldando il substrato a una temperatura compresa tra 500 e 1500 gradi Celsius. Questo calore è essenziale per fornire l'energia necessaria affinché i precursori chimici gassosi si decompongano e reagiscano sulla superficie del substrato, formando il film solido desiderato.

Il punto chiave è che la temperatura controlla direttamente le reazioni chimiche, la qualità cristallina e la velocità di crescita del film depositato. L'ampio intervallo operativo esiste perché la temperatura ottimale non è universale; dipende fortemente dal materiale specifico che si sta coltivando e dalle proprietà desiderate del prodotto finale.

Il Ruolo della Temperatura del Substrato nel MOCVD

La temperatura è probabilmente la variabile più importante nel processo MOCVD. Non si limita a "riscaldare le cose"; orchestra l'intera crescita del film a livello molecolare.

Guida della Reazione Chimica

Lo scopo fondamentale del calore nel MOCVD è quello di avviare la pirolisi, la decomposizione termica delle molecole precursore organometalliche.

Il substrato viene riscaldato per fornire l'energia di attivazione necessaria. Questo rompe i legami chimici nei gas precursori, consentendo agli atomi costituenti di rendersi disponibili per formare il film solido.

Controllo della Struttura e della Qualità Cristallina

La temperatura del substrato influenza direttamente la mobilità degli atomi una volta che atterrano sulla superficie.

Temperature più elevate conferiscono agli atomi più energia per muoversi e trovare le loro posizioni ideali a bassa energia all'interno di un reticolo cristallino. Ciò porta a un film cristallino più ordinato e di qualità superiore.

Al contrario, se la temperatura è troppo bassa, gli atomi vengono "congelati" in posizione poco dopo il loro arrivo. Ciò può comportare un materiale disordinato, amorfo o scarsamente cristallino con più difetti.

Influenza sulla Velocità di Crescita del Film

La temperatura ha una relazione diretta e complessa con la velocità con cui cresce il film.

In un regime limitato dalla reazione, tipicamente a temperature più basse, la velocità di crescita aumenta con la temperatura perché le reazioni chimiche avvengono più velocemente.

Tuttavia, a temperature più elevate, il processo può entrare in un regime limitato dal trasporto di massa. Qui, la reazione è così veloce che la velocità di crescita è limitata solo dalla rapidità con cui i gas precursori possono essere consegnati alla superficie del substrato.

Comprendere l'Ampio Intervallo di Temperatura (500°C - 1500°C)

La vasta finestra di temperatura per il MOCVD non è arbitraria. Riflette i diversi materiali e sistemi chimici per i quali viene utilizzata la tecnica.

Dipendenza dal Sistema di Materiali

Materiali diversi richiedono condizioni termiche molto diverse per una crescita ottimale.

La crescita del Nitruro di Gallio (GaN) per i LED, ad esempio, avviene a temperature molto diverse rispetto alla crescita di un semplice film di ossido. La temperatura ideale è dettata dalle proprietà chimiche e fisiche del materiale target.

Punto di Decomposizione del Precursore

La temperatura scelta deve essere sufficientemente alta per decomporre in modo efficiente i precursori organometallici specifici utilizzati.

I moderni precursori liquidi, che sono più sicuri dei composti più vecchi, hanno i loro profili di decomposizione unici che influenzano la temperatura di processo richiesta.

Stabilità del Substrato

Il substrato stesso deve essere in grado di resistere alla temperatura scelta senza fondere, degradarsi o reagire indesiderabilmente con il film in crescita. Ciò stabilisce un limite superiore pratico alla temperatura di processo.

Comprendere i Compromessi nella Scelta della Temperatura

Scegliere una temperatura è un atto di bilanciamento. Ottimizzare per una proprietà, come la qualità cristallina, può influire negativamente su un'altra, come la velocità di produzione.

Qualità vs. Rendimento

Temperature più elevate generalmente producono una migliore qualità cristallina, ma possono richiedere più energia e portare a una crescita più lenta e controllata.

Abbassare la temperatura potrebbe consentire velocità di deposizione più rapide, aumentando il rendimento, ma spesso comporta un costo in termini di qualità del film ridotta e più difetti.

Rischio di Difetti e Desorbimento

Se la temperatura è troppo alta, può essere dannosa. Può causare reazioni secondarie indesiderate, diffusione interstrato tra il film e il substrato, o persino far "evaporare" gli atomi dalla superficie (desorbimento) più velocemente di quanto possano essere incorporati nel film.

Vincoli del Budget Termico

Nella fabbricazione di dispositivi complessi con molti strati, il tempo totale in cui un dispositivo trascorre ad alte temperature (il "budget termico") è una preoccupazione critica.

Ogni fase MOCVD ad alta temperatura può influenzare gli strati precedentemente depositati. Pertanto, gli ingegneri mirano spesso alla temperatura più bassa possibile che raggiunga comunque le proprietà del materiale richieste per preservare l'integrità dell'intero dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura MOCVD ideale è determinata dal tuo materiale specifico e dagli obiettivi di prestazione. Non esiste un'unica temperatura "migliore", ma solo la temperatura giusta per la tua applicazione.

- Se la tua attenzione principale è la massima qualità cristallina possibile: Probabilmente opererai verso l'estremità superiore dell'intervallo di temperatura valido per il tuo sistema di materiali per migliorare la mobilità atomica sulla superficie.

- Se la tua attenzione principale è la produzione ad alto volume (rendimento): Potrebbe essere necessario trovare una temperatura che bilanci una velocità di crescita rapida con una qualità del film accettabile, anche se non necessariamente perfetta.

- Se la tua attenzione principale è lavorare con substrati sensibili alla temperatura o strati esistenti: Il tuo obiettivo sarà trovare la temperatura più bassa possibile che raggiunga comunque la necessaria decomposizione del precursore e le proprietà del materiale desiderate.

In definitiva, la padronanza del controllo della temperatura è fondamentale per ottenere risultati precisi e ripetibili in qualsiasi applicazione MOCVD.

Tabella Riassuntiva:

| Intervallo di Temperatura | Influenza Principale | Caso d'Uso Tipico |

|---|---|---|

| 500°C - 800°C | Rischio di difetti inferiore, rendimento più rapido | Substrati sensibili alla temperatura, produzione ad alto volume |

| 800°C - 1200°C | Velocità di crescita e qualità bilanciate | Semiconduttori composti per uso generale |

| 1200°C - 1500°C | Massima qualità cristallina, mobilità atomica ottimale | Materiali ad alte prestazioni come GaN per LED e dispositivi di potenza |

Ottieni Risultati MOCVD Perfetti con le Apparecchiature di Precisione di KINTEK

Stai lottando per ottimizzare i parametri di temperatura MOCVD per una qualità del film e velocità di crescita coerenti? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la ricerca e la produzione di semiconduttori. Le nostre soluzioni MOCVD offrono:

- Controllo preciso della temperatura (500-1500°C) per una struttura cristallina ottimale

- Condizioni di processo ripetibili per minimizzare i difetti e massimizzare la resa

- Configurazioni personalizzate per GaN, ossidi e altri sistemi di materiali

Che tu stia sviluppando LED di prossima generazione, elettronica di potenza o dispositivi a semiconduttore, la nostra esperienza ti aiuta a bilanciare qualità, rendimento e vincoli di budget termico.

Contatta oggi i nostri specialisti MOCVD per discutere come possiamo migliorare i tuoi processi di deposizione di film sottili e accelerare la tua tempistica di R&S o di produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a vuoto di molibdeno per trattamento termico

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono gli usi della deposizione chimica da fase vapore? Una guida ai film sottili ad alte prestazioni

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Quali sono i tipi di rivestimento a film sottile? Metodi di deposizione PVD vs. CVD spiegati

- Qual è il ruolo delle apparecchiature CVD nei precursori di film sottili di nano-diamante? Ottenere una sintesi di precisione

- Qual è il tasso di deposizione dell'LPCVD? Comprendere il compromesso per una qualità del film superiore

- Che cos'è la deposizione chimica da vapore metallorganico? Una guida alla crescita di film sottili ad alta purezza

- Qual è la costruzione e il funzionamento della deposizione chimica da fase vapore? Una guida ai rivestimenti a film sottile ad alte prestazioni

- Come si confronta lo sputtering RF con lo sputtering DC in termini di velocità di deposizione e costo?