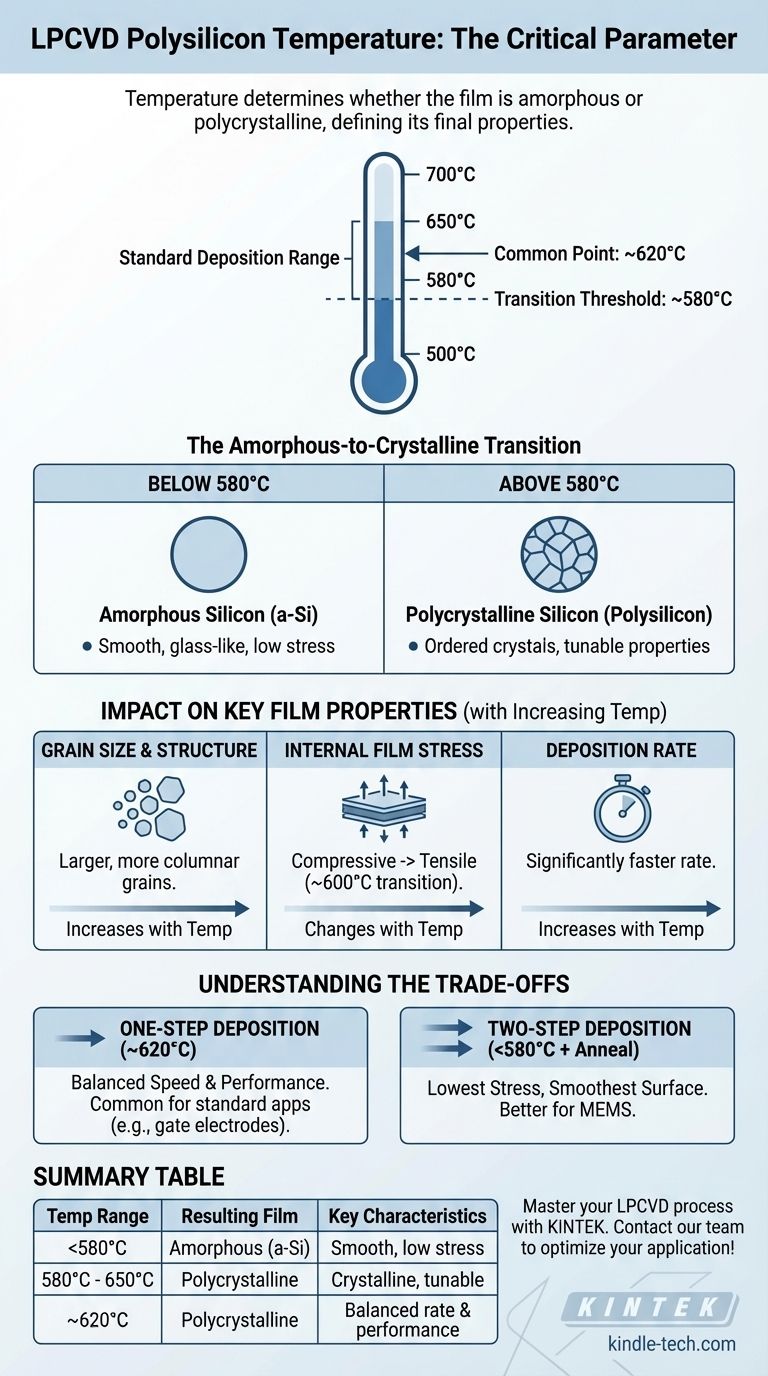

La temperatura di deposizione standard per il polisilicio LPCVD non è un valore singolo ma un intervallo critico, tipicamente tra 580°C e 650°C. La temperatura più comune per depositare direttamente un film policristallino è di circa 620°C. Questa temperatura viene scelta deliberatamente per controllare la struttura cristallina del film di silicio mentre si forma.

La temperatura specifica è il parametro più importante nel processo perché determina se il film di silicio viene depositato in uno stato amorfo o policristallino. Questa scelta detta fondamentalmente la struttura finale del grano del film, lo stress interno e le caratteristiche elettriche.

Perché la temperatura è il parametro di processo determinante

La temperatura all'interno del forno LPCVD (Low-Pressure Chemical Vapor Deposition) controlla direttamente la mobilità superficiale degli atomi di silicio che arrivano dal gas sorgente (tipicamente silano, SiH₄). Questa mobilità determina come si dispongono, portando a materiali molto diversi.

La transizione da amorfo a cristallino

Esiste una soglia di temperatura critica, generalmente intorno ai 580°C.

Al di sotto di questa temperatura, gli atomi mancano dell'energia per trovare un sito reticolare cristallino ordinato prima di essere sepolti dagli atomi successivi. Il risultato è un film di silicio amorfo (a-Si) liscio, simile al vetro.

Al di sopra di questa temperatura, gli atomi hanno abbastanza energia per muoversi e formare piccole strutture cristalline ordinate note come grani. Il risultato è un film di silicio policristallino (polisilicio).

Controllo delle proprietà finali del film

La scelta tra la deposizione di un film amorfo o policristallino è una decisione ingegneristica deliberata. Un film depositato come amorfo e successivamente cristallizzato con una ricottura ad alta temperatura avrà proprietà molto diverse da un film depositato direttamente come polisilicio.

Impatto della temperatura sulle proprietà chiave del film

Variare la temperatura all'interno della finestra di deposizione consente agli ingegneri di mettere a punto le caratteristiche del materiale per specifiche applicazioni del dispositivo.

Dimensione e struttura del grano

All'aumentare della temperatura di deposizione da 580°C a 650°C, la dimensione del grano risultante generalmente aumenta. Anche la struttura cambia, spesso passando da grani più piccoli e orientati casualmente a grani più grandi e più colonnari.

Stress interno del film

La temperatura ha un effetto profondo sullo stress residuo del film, che è fondamentale per la stabilità meccanica. Spesso c'è un punto di transizione dello stress intorno ai 600°C, dove lo stress del film cambia da compressivo a tensivo all'aumentare della temperatura.

Velocità di deposizione

La reazione chimica per la deposizione del silicio è attivata termicamente. Pertanto, una temperatura più elevata si traduce in una velocità di deposizione significativamente più rapida. Ciò ha implicazioni dirette per la produttività della produzione.

Comprendere i compromessi

La selezione di una temperatura di deposizione implica il bilanciamento di obiettivi contrastanti. La temperatura "migliore" è sempre un compromesso basato sull'obiettivo finale.

Produttività vs. Qualità del film

Mentre una temperatura più elevata (~650°C) aumenta la velocità di deposizione e quindi la produttività, può anche portare a grani più grandi e a uno stress tensivo più elevato. Questo potrebbe essere inaccettabile per alcune applicazioni, come nei Sistemi Micro-Elettro-Meccanici (MEMS), dove lo stress basso è fondamentale.

Deposizione in uno o due passaggi

La deposizione direttamente nell'intervallo policristallino (~620°C) è un processo semplice, in un solo passaggio.

Tuttavia, per applicazioni che richiedono il minor stress possibile e la superficie più liscia, un processo in due passaggi è spesso superiore. Ciò comporta la deposizione di un film amorfo perfettamente liscio a una temperatura inferiore (<580°C) e quindi la sua cristallizzazione in una fase di ricottura separata e controllata. Ciò aggiunge tempo di processo ma produce un film di qualità superiore.

Selezione della giusta temperatura per la tua applicazione

La temperatura ottimale è dettata interamente dai requisiti del dispositivo finale.

- Se il tuo obiettivo principale è creare un film liscio e a basso stress (ad esempio, per strutture MEMS): Deposita nel regime amorfo (sotto i 580°C) e segui con una ricottura di cristallizzazione separata.

- Se il tuo obiettivo principale è la produzione ad alta produttività per applicazioni standard (ad esempio, elettrodi di gate per transistor): Deposita direttamente nel regime policristallino, tipicamente intorno a 620°C-625°C, per bilanciare velocità e prestazioni.

- Se il tuo obiettivo principale è ottenere una specifica texture cristallina o dimensione del grano: Controlla meticolosamente la temperatura all'interno della finestra da 580°C a 650°C, poiché piccole variazioni hanno un impatto significativo sulla microstruttura.

In definitiva, padroneggiare il processo di polisilicio LPCVD inizia con la comprensione che la temperatura è la leva fondamentale per l'ingegnerizzazione delle proprietà finali del film.

Tabella riassuntiva:

| Intervallo di temperatura | Struttura del film risultante | Caratteristiche chiave |

|---|---|---|

| Sotto i 580°C | Silicio amorfo (a-Si) | Liscio, simile al vetro, a basso stress |

| 580°C - 650°C | Silicio policristallino (Polisilicio) | Grani cristallini, proprietà regolabili |

| ~620°C (Comune) | Silicio policristallino | Velocità di deposizione e prestazioni bilanciate |

Hai bisogno di un controllo preciso sulla tua deposizione di polisilicio LPCVD? La temperatura che scegli è il fattore più importante per la struttura del grano, lo stress e le prestazioni elettriche del tuo film. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per la lavorazione avanzata di semiconduttori e MEMS. I nostri esperti possono aiutarti a selezionare il forno e i parametri di processo giusti per ottenere le proprietà specifiche del tuo film. Contatta il nostro team oggi per discutere i requisiti della tua applicazione e ottimizzare il tuo processo LPCVD!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura