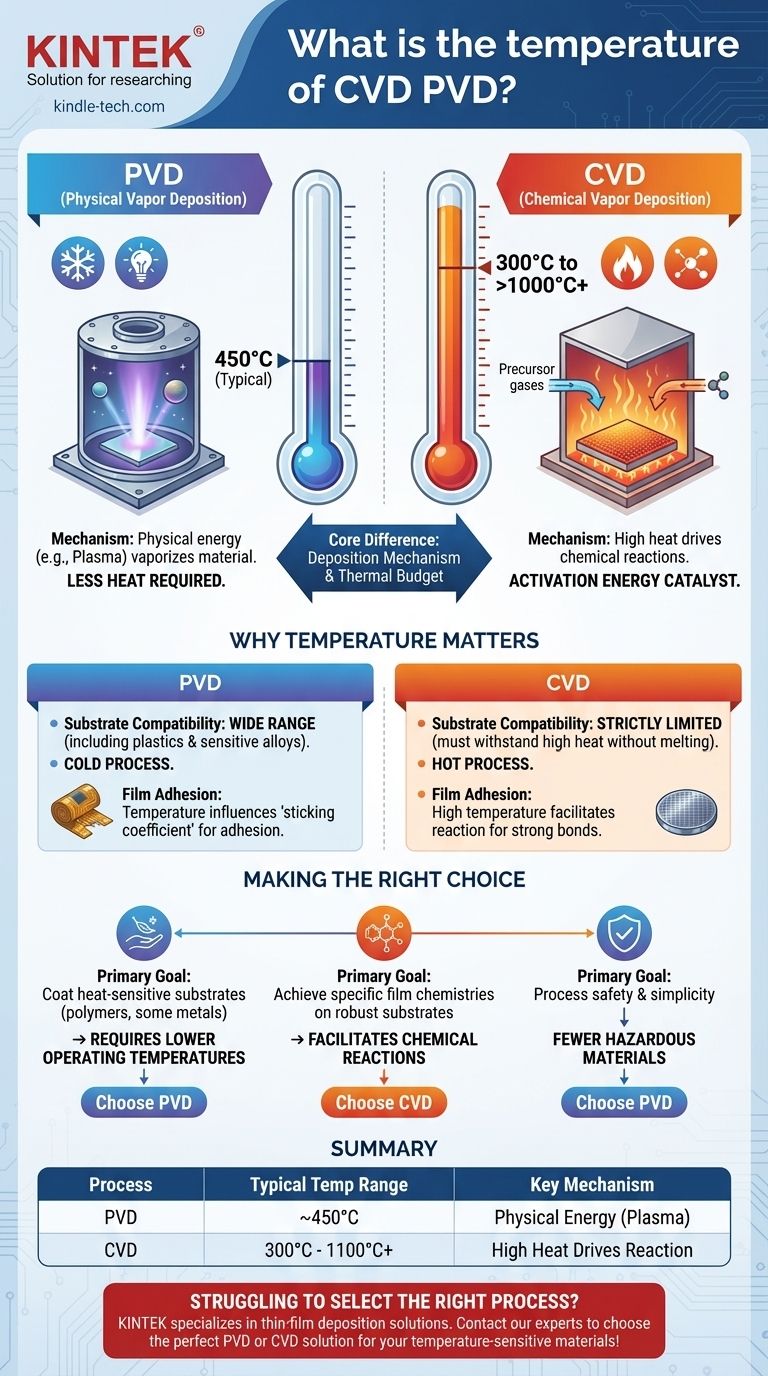

A livello fondamentale, la deposizione fisica da vapore (PVD) è un processo a temperatura più bassa, che opera tipicamente intorno ai 450°C. Al contrario, la deposizione chimica da vapore (CVD) richiede temperature significativamente più elevate, spesso comprese tra 300°C e oltre 1000°C, per facilitare le reazioni chimiche necessarie sulla superficie del substrato.

La differenza fondamentale non è arbitraria; deriva dal meccanismo di deposizione. Il PVD utilizza energia fisica come il plasma per vaporizzare il materiale, richiedendo meno calore complessivo. Il CVD si basa sull'alta energia termica per guidare le reazioni chimiche, rendendo la temperatura un parametro di processo critico e determinante.

Perché la temperatura è il fattore decisivo

La scelta tra PVD e CVD dipende spesso dal budget termico del substrato e dalle proprietà desiderate del film. Comprendere perché i loro profili di temperatura differiscono è fondamentale per prendere una decisione informata.

Il ruolo del calore nel CVD

Nella deposizione chimica da vapore, i gas precursori vengono introdotti in una camera di reazione. L'alta temperatura è il catalizzatore.

Il calore, spesso fornito da un forno o un laser, fornisce l'energia di attivazione necessaria affinché questi gas reagiscano tra loro e con il substrato.

Questa reazione chimica si traduce nella formazione di un film sottile solido sulla superficie del substrato. Senza questo calore intenso, i legami chimici richiesti non si formerebbero.

Il ruolo del plasma nel PVD

La deposizione fisica da vapore opera su un principio diverso. È un processo fisico a linea di vista.

Invece di una reazione chimica, il PVD utilizza metodi come lo sputtering per dislocare fisicamente gli atomi da un materiale bersaglio solido all'interno di una camera a vuoto.

Sebbene il processo generi del calore, il plasma fornisce la maggior parte dell'energia. Il substrato non ha bisogno di essere riscaldato alle temperature estreme richieste per una reazione chimica, rendendo il PVD un processo intrinsecamente più freddo.

Le implicazioni pratiche della temperatura

I requisiti termici di ciascun processo hanno conseguenze dirette e significative per il tuo progetto, influenzando tutto, dalla selezione dei materiali alla qualità finale del film.

La compatibilità del substrato è cruciale

Le alte temperature del CVD (spesso 600°C - 1100°C) limitano rigorosamente i tipi di materiali che possono essere rivestiti. Solo i substrati che possono sopportare questo calore senza fondere, deformarsi o degradarsi sono candidati validi.

La temperatura operativa più bassa del PVD lo rende compatibile con una gamma molto più ampia di materiali, inclusi plastiche, leghe sensibili alla temperatura e altri substrati che verrebbero distrutti dal processo CVD.

Impatto sull'adesione e sulle proprietà del film

La temperatura è una variabile critica che influenza il "coefficiente di adesione", ovvero l'efficienza con cui il materiale depositato aderisce al substrato.

È necessario considerare la temperatura ottimale per una deposizione efficiente e una forte adesione del film. In entrambi i metodi, il controllo della temperatura del substrato è fondamentale per ottenere lo spessore, l'uniformità e la qualità desiderati del film sottile finale.

Comprendere i compromessi oltre la temperatura

Sebbene la temperatura sia un differenziatore primario, non è l'unico fattore. Una valutazione completa deve includere altre caratteristiche del processo.

Complessità e sicurezza del processo

Il CVD è spesso un processo più complesso e comporta frequentemente l'uso di gas precursori tossici, corrosivi o infiammabili, il che richiede rigorosi protocolli di sicurezza.

Il PVD è generalmente considerato un processo più sicuro poiché non si basa su sostanze chimiche pericolose. Tuttavia, una ventilazione adeguata della camera è comunque fondamentale per mitigare qualsiasi rischio associato all'ambiente a vuoto.

Deposizione di materiali e versatilità

Entrambi i metodi sono altamente capaci, producendo film sottili da pochi nanometri a diversi micron di spessore.

La scelta può anche dipendere dal materiale specifico che viene depositato. Per alcuni materiali, le alte temperature richieste dal CVD possono superare il loro punto di ebollizione, rendendo il PVD l'unica opzione pratica.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto richiede l'allineamento delle capacità del processo con il tuo obiettivo primario. Utilizza il budget termico del tuo substrato come punto di partenza per la tua decisione.

- Se la tua attenzione principale è il rivestimento di substrati sensibili al calore (come polimeri o alcuni metalli): il PVD è la scelta necessaria grazie alle sue temperature operative significativamente più basse.

- Se la tua attenzione principale è ottenere specifiche chimiche del film su un substrato robusto e termicamente resistente: il CVD è un'opzione potente, poiché l'alta temperatura facilita le reazioni chimiche che possono produrre film altamente puri o complessi.

- Se la tua attenzione principale è la sicurezza e la semplicità del processo: il PVD generalmente comporta meno materiali pericolosi e una configurazione meno complessa, rendendolo un processo più semplice da gestire.

In definitiva, la tua decisione si basa sull'abbinamento dei requisiti termici del processo con i limiti del tuo materiale.

Tabella riassuntiva:

| Processo | Intervallo di temperatura tipico | Meccanismo chiave |

|---|---|---|

| Deposizione chimica da vapore (CVD) | 300°C - 1100°C+ | L'alto calore guida le reazioni chimiche sul substrato. |

| Deposizione fisica da vapore (PVD) | ~450°C | L'energia fisica (es. plasma) vaporizza il materiale; meno calore richiesto. |

Hai difficoltà a selezionare il giusto processo di deposizione per i tuoi materiali sensibili alla temperatura? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per la deposizione di film sottili. I nostri esperti possono aiutarti a scegliere la soluzione PVD o CVD perfetta per garantire una forte adesione del film e proteggere i tuoi substrati. Contatta oggi il nostro team per discutere le tue esigenze applicative specifiche!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto