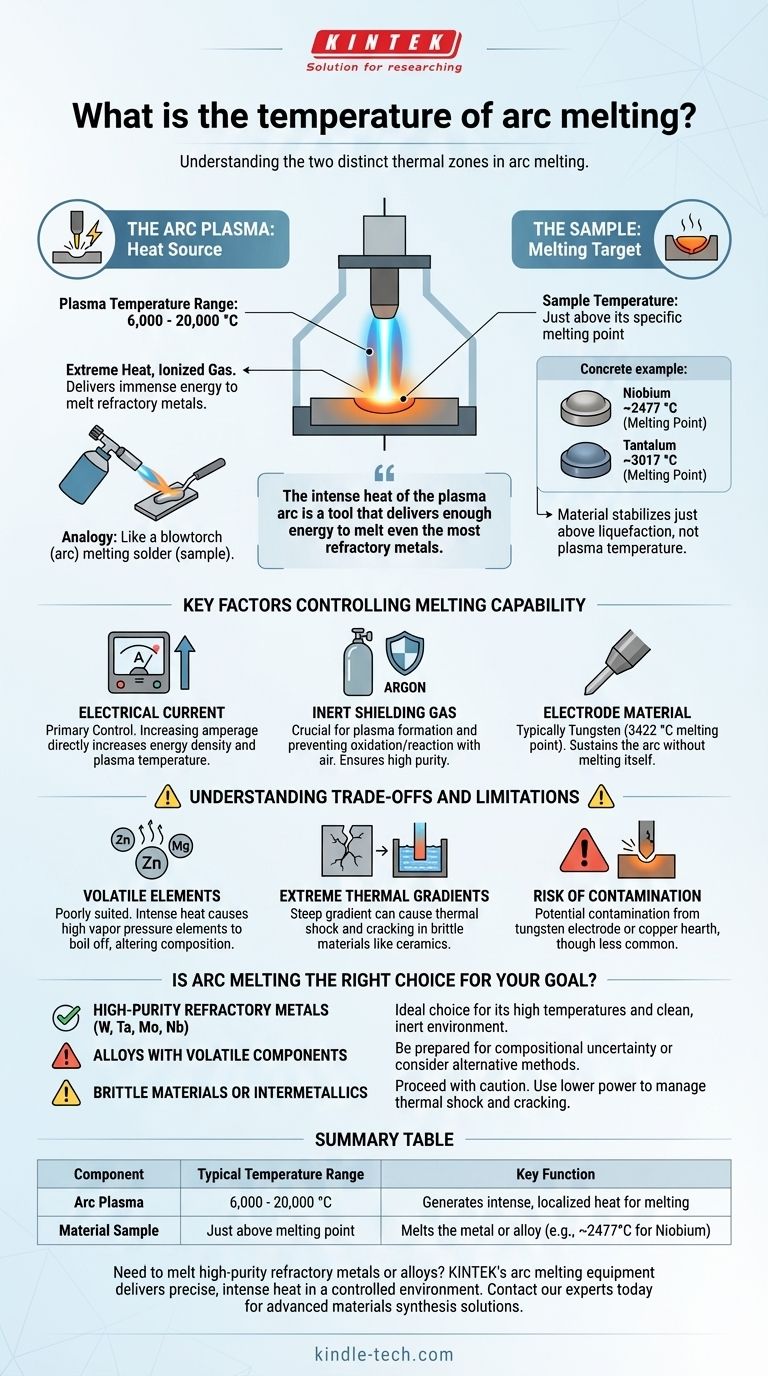

Nella fusione ad arco, non esiste un'unica temperatura. Invece, il processo coinvolge due zone termiche distinte: il plasma dell'arco elettrico stesso e il materiale che viene fuso. L'arco di plasma può raggiungere temperature estreme, spesso tra i 6.000 e i 20.000 °C (circa da 11.000 a 36.000 °F), mentre il campione di materiale viene riscaldato appena al di sopra del suo specifico punto di fusione.

L'intuizione critica non è la temperatura dell'arco, ma la sua capacità. Il calore intenso del plasma dell'arco è uno strumento che fornisce energia sufficiente per fondere anche i metalli più refrattari, come il tungsteno, che fonde a 3422 °C (6192 °F).

Le due temperature della fusione ad arco

Per comprendere il processo, è essenziale differenziare tra la fonte di calore e l'oggetto che viene riscaldato. Pensateci come usare una torcia per saldare; la fiamma è molto più calda del punto di fusione della saldatura.

Il plasma dell'arco: la fonte di calore

Un arco elettrico è un canale di plasma—un gas ionizzato. In un fusore ad arco, questo viene tipicamente creato facendo passare una corrente elevata attraverso un gas inerte come l'argon.

Questo plasma è eccezionalmente caldo. Le temperature nel nucleo dell'arco possono facilmente superare i 6.000 °C e, a seconda della corrente e della pressione del gas, possono raggiungere i 20.000 °C. Questa è la fonte dell'immensa energia utilizzata per la fusione.

Il campione: l'obiettivo della fusione

Lo scopo di questa temperatura estrema del plasma è trasferire energia sufficiente al materiale del campione (spesso chiamato "bottone") per elevarne la temperatura al di sopra del suo punto di fusione.

Il campione stesso non raggiungerà i 20.000 °C. Invece, la sua temperatura si stabilizzerà appena al di sopra del suo punto di liquefazione. Ad esempio, se si sta fondendo il niobio, il bottone sarà leggermente al di sopra del suo punto di fusione di 2477 °C. Se si fonde il tantalio, sarà appena sopra i 3017 °C.

Fattori chiave che controllano la capacità di fusione

La capacità di fondere un materiale specifico è controllata dall'energia erogata dall'arco, che è influenzata da diversi fattori.

Corrente elettrica

Questo è il controllo primario. Aumentare l'amperaggio che passa attraverso l'elettrodo aumenta direttamente la densità di energia e la temperatura dell'arco di plasma, consentendo la fusione di materiali con punti di fusione più elevati o campioni più grandi.

Gas di protezione inerte

La fusione ad arco viene eseguita in un'atmosfera controllata, quasi sempre utilizzando un gas inerte ad alta purezza come l'argon.

Il gas ha due scopi: forma il plasma necessario per l'arco e, in modo cruciale, impedisce al metallo fuso di ossidarsi o reagire con l'aria, garantendo un'elevata purezza.

Materiale dell'elettrodo

L'elettrodo non consumabile è tipicamente realizzato in tungsteno, scelto per il suo punto di fusione estremamente elevato (3422 °C). Ciò consente all'elettrodo di sostenere l'arco senza fondere e contaminare il campione.

Comprendere i compromessi e le limitazioni

Sebbene potente, la fusione ad arco non è universalmente applicabile. Le sue caratteristiche uniche presentano sfide specifiche.

Difficoltà con gli elementi volatili

Il processo è poco adatto per leghe contenenti elementi con elevate pressioni di vapore (cioè bassi punti di ebollizione), come zinco, magnesio o manganese. L'intenso calore localizzato può far evaporare questi elementi, portando a cambiamenti significativi nella composizione finale della lega.

Gradienti termici estremi

Il calore dell'arco è incredibilmente concentrato. Questo crea un ripido gradiente termico tra il bagno fuso e la base di rame raffreddata ad acqua sottostante. Per materiali fragili come alcuni intermetallici o ceramiche, questo shock termico può causare crepe.

Rischio di contaminazione

Sebbene sia una tecnica di fusione molto pulita, esiste un piccolo rischio di contaminazione. Se l'arco diventa instabile o la corrente è troppo alta, può danneggiare la punta dell'elettrodo di tungsteno, introducendo tungsteno nel bagno. La contaminazione dalla base di rame è anche una possibilità, sebbene meno comune.

La fusione ad arco è la scelta giusta per il tuo obiettivo?

Usa questa guida per determinare se la fusione ad arco si adatta al tuo specifico obiettivo di sintesi dei materiali.

- Se il tuo obiettivo principale sono metalli e leghe refrattarie ad alta purezza (W, Ta, Mo, Nb): La fusione ad arco è la tecnica standard del settore e la tua scelta ideale grazie alle sue alte temperature e all'ambiente pulito e inerte.

- Se il tuo obiettivo principale sono leghe con componenti volatili (ad es. acciai ad alto contenuto di manganese): Devi essere preparato all'incertezza compositiva dovuta all'ebollizione degli elementi, o considerare metodi alternativi come la fusione a induzione in una camera pressurizzata.

- Se il tuo obiettivo principale sono materiali fragili o intermetallici: Procedi con cautela, usando una potenza inferiore e una tecnica attenta per gestire il rischio di shock termico e fessurazioni durante la solidificazione.

In definitiva, la fusione ad arco fornisce una potente fonte di calore localizzata capace di superare il punto di fusione di qualsiasi metallo conosciuto, rendendola uno strumento critico per la sintesi di materiali avanzati.

Tabella riassuntiva:

| Componente | Intervallo di temperatura tipico | Funzione chiave |

|---|---|---|

| Plasma dell'arco (fonte di calore) | 6.000 - 20.000 °C | Genera calore intenso e localizzato per la fusione |

| Campione di materiale (obiettivo) | Appena sopra il suo specifico punto di fusione | Fonde il metallo o la lega (es. ~2477°C per il Niobio) |

Hai bisogno di fondere metalli o leghe refrattarie ad alta purezza? L'attrezzatura per fusione ad arco di KINTEK fornisce il calore preciso e intenso richiesto per materiali come tungsteno, tantalio e molibdeno in un ambiente controllato e inerte. Le nostre soluzioni sono progettate per ricercatori e laboratori focalizzati sulla sintesi di materiali avanzati. Contatta i nostri esperti oggi stesso per discutere come la nostra attrezzatura da laboratorio può soddisfare le tue specifiche sfide di fusione!

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Quali sono i danni della carburazione? Prevenire il Cedimento Catastrofico del Metallo nelle Vostre Attrezzature

- Quali sono le applicazioni del forno a resistenza? Riscaldamento di precisione per il trattamento dei metalli e altro ancora

- Cos'è un processo di rifusione? Una guida alla raffinazione dei metalli ad alta purezza

- Come la distillazione sotto vuoto a più stadi facilita la rimozione di zinco e cadmio dal magnesio grezzo?

- In che modo il vuoto influenza la temperatura? Controlla il trasferimento di calore per risultati di laboratorio superiori

- Cosa potrebbe succedere se si surriscalda il giunto di brasatura prima di aggiungere il metallo d'apporto? Evitare questi comuni errori di brasatura

- Quale ruolo svolgono i forni di sinterizzazione industriali ad alta temperatura nella formazione finale dello zirconato di lantanio?

- Cos'è il trattamento termico sottovuoto? Ottieni una purezza metallurgica e un'integrità superficiale superiori