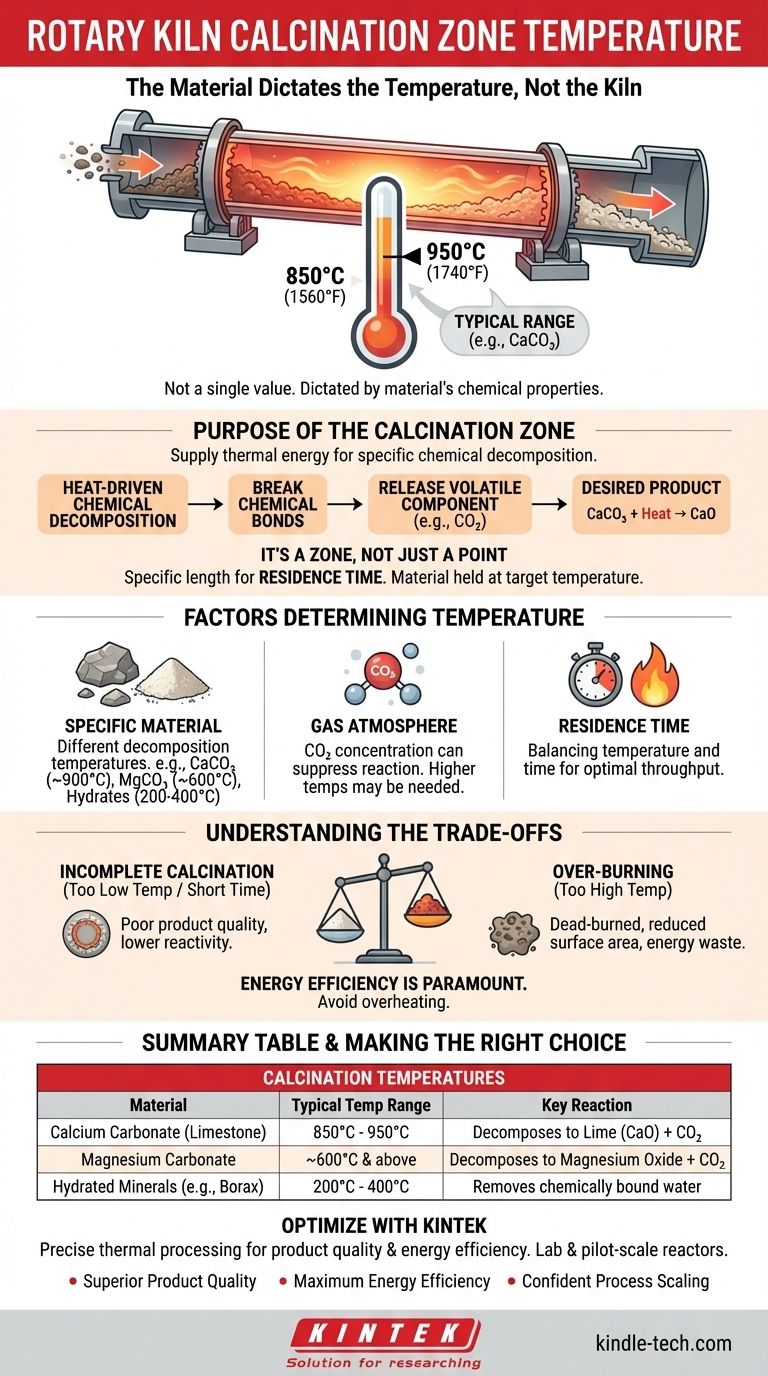

La temperatura nella zona di calcinazione di un forno rotante non è un valore singolo, ma è invece dettata interamente dalle proprietà chimiche del materiale in lavorazione. Per l'applicazione più comune, la calcinazione del carbonato di calcio (CaCO3) nella produzione di cemento e calce, la temperatura del letto del materiale è tipicamente mantenuta tra 850°C e 950°C (1560°F a 1740°F) per facilitare la necessaria decomposizione chimica.

Il principio fondamentale da comprendere è che il forno fornisce l'ambiente, ma il materiale detta la temperatura. La calcinazione è una reazione chimica, e la temperatura richiesta è il punto specifico in cui la materia prima si scompone nei suoi componenti desiderati.

Qual è lo scopo della zona di calcinazione?

Il forno rotante è un ambiente attentamente controllato con zone termiche distinte. L'unico scopo della zona di calcinazione è fornire energia termica sufficiente per innescare una specifica decomposizione chimica.

Decomposizione chimica guidata dal calore

La calcinazione è il processo di riscaldamento di un materiale solido per eliminare un componente volatile. Questo non è semplicemente essiccazione; è un cambiamento chimico fondamentale.

L'energia termica fornita in questa zona deve essere sufficiente a rompere i legami chimici all'interno del materiale. Un classico esempio è il riscaldamento del calcare (carbonato di calcio, CaCO3) fino a quando non si scompone, rilasciando anidride carbonica (CO2) gassosa e lasciando calce (ossido di calcio, CaO).

È una zona, non solo un punto

La zona di calcinazione è una lunghezza specifica del forno dove il materiale è mantenuto all'interno dell'intervallo di temperatura target. Il materiale si muove attraverso questa zona mentre il forno ruota, fornendo il necessario tempo di residenza affinché la reazione si completi.

Fattori che determinano la temperatura di calcinazione

La temperatura esatta è una funzione di chimica e fisica. Diverse variabili devono essere gestite per garantire una reazione efficiente e completa.

Il materiale specifico in lavorazione

Questo è il fattore più importante. Materiali diversi si decompongono a temperature molto diverse.

- Carbonato di calcio (CaCO3): Richiede una temperatura del materiale di circa 900°C affinché la decomposizione proceda a una velocità efficace.

- Minerali idrati (es. Borace): La rimozione dell'acqua legata chimicamente avviene a temperature molto più basse, spesso nell'intervallo 200°C a 400°C.

- Carbonato di magnesio (MgCO3): Si decompone a una temperatura inferiore rispetto al carbonato di calcio, tipicamente a partire da circa 600°C.

L'atmosfera gassosa del forno

Anche la composizione del gas caldo che scorre attraverso il forno gioca un ruolo. Nel caso della calcinazione del calcare, la reazione è reversibile.

Un'alta concentrazione di CO2 nell'atmosfera del forno può sopprimere o rallentare la reazione, richiedendo temperature leggermente più alte per superare la pressione parziale del gas.

Tempo di residenza

Temperatura e tempo sono interconnessi. Una temperatura più bassa può essere sufficiente se il materiale viene mantenuto nella zona per un periodo più lungo. Al contrario, una temperatura più alta può accelerare la reazione. Gli operatori bilanciano questi due fattori per una produttività e un'efficienza energetica ottimali.

Comprendere i compromessi

Ottenere la corretta calcinazione è un atto di equilibrio. Una gestione errata del processo porta a una scarsa qualità del prodotto e a uno spreco di energia.

Il rischio di calcinazione incompleta

Se la temperatura è troppo bassa o il tempo di residenza è troppo breve, il materiale non si decomporrà completamente. Ciò si traduce in un prodotto finale con un nucleo non reagito, riducendone la purezza e la reattività. Per il cemento, ciò significa una qualità inferiore; per la calce, significa scarse prestazioni nelle applicazioni chimiche.

Il rischio di sovracottura

Se la temperatura è troppo alta, il materiale può diventare "bruciato a morte" o sinterizzato. Questo processo riduce la superficie e la reattività del prodotto finale. La calce sovracotta, ad esempio, è lenta a idratarsi (reagire con l'acqua) ed è meno efficace.

L'efficienza energetica è fondamentale

Il funzionamento di un forno rotante è estremamente energivoro. Far funzionare la zona di calcinazione anche leggermente più calda del necessario si traduce in un significativo spreco di carburante, aumentando i costi operativi e l'impatto ambientale senza alcun beneficio per il prodotto.

Fare la scelta giusta per il tuo obiettivo

L'impostazione corretta della temperatura è una diretta conseguenza del tuo obiettivo di lavorazione. Devi ottimizzare il funzionamento del forno per soddisfare le esigenze specifiche del tuo materiale.

- Se il tuo obiettivo principale è produrre calce o cemento: Il tuo obiettivo è mantenere il letto del materiale vicino a 900°C per decomporre completamente il carbonato di calcio senza sovracuocere la calce risultante.

- Se il tuo obiettivo principale è rimuovere l'acqua legata da un idrato: Devi usare una temperatura molto più bassa specifica per quel minerale per eliminare l'acqua senza fondere o degradare in altro modo il materiale.

- Se il tuo obiettivo principale è l'efficienza generale del processo: Devi trovare la temperatura più bassa possibile e il tempo di residenza più breve che raggiunga comunque una calcinazione completa per minimizzare il consumo di carburante.

In definitiva, il controllo preciso della temperatura è la chiave per garantire sia la qualità del prodotto che la redditività operativa.

Tabella riassuntiva:

| Materiale | Intervallo di temperatura tipico della zona di calcinazione | Reazione chiave |

|---|---|---|

| Carbonato di calcio (Calcare) | 850°C - 950°C (1560°F - 1740°F) | Si decompone in Calce (CaO) + CO₂ |

| Carbonato di magnesio | ~600°C e oltre | Si decompone in Ossido di magnesio + CO₂ |

| Minerali idrati (es. Borace) | 200°C - 400°C | Rimuove l'acqua legata chimicamente |

Ottimizza il tuo processo di calcinazione con KINTEK

La lavorazione termica precisa è fondamentale per la qualità del prodotto e l'efficienza energetica. Che tu stia lavorando minerali, prodotti chimici o materiali avanzati, la scelta dell'attrezzatura giusta è il primo passo.

KINTEK è specializzata in reattori e forni di alta qualità per laboratorio e scala pilota, perfetti per determinare i parametri esatti di calcinazione richiesti dal tuo materiale prima di passare alla produzione industriale.

Lasciaci aiutarti a raggiungere:

- Qualità del prodotto superiore: Evita la calcinazione incompleta o la sovracottura.

- Massima efficienza energetica: Identifica la temperatura e il tempo di residenza ottimali per il tuo materiale specifico.

- Scalatura del processo sicura: Utilizza dati affidabili dalle nostre apparecchiature per progettare la tua operazione su vasta scala.

Contatta KINTEK oggi per discutere le tue esigenze di lavorazione termica. I nostri esperti sono pronti a fornire soluzioni che garantiscano il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali fattori vengono considerati nella determinazione delle dimensioni di un forno rotante? Guida esperta alle dimensioni per l'efficienza

- Qual è la temperatura massima di un forno rotativo? Da 200°C a 2500°C per il tuo processo

- Qual è la reazione chimica della pirolisi? Una guida alla decomposizione termica controllata

- Quali sono le caratteristiche delle modalità di movimento del letto a scorrimento, cedimento e rotolamento? Ottimizza il tuo processo rotativo

- Cos'è un forno di calcinazione? Una guida alla lavorazione termica industriale

- Qual è la temperatura di attivazione del carbone attivo? Una guida ai metodi, alla temperatura e alla struttura dei pori

- Cos'è la calcinazione in breve? Una guida alla trasformazione dei materiali ad alta temperatura

- Quali sono i prodotti della calcinazione del calcare? Svelare la calce viva e la CO₂ per l'industria