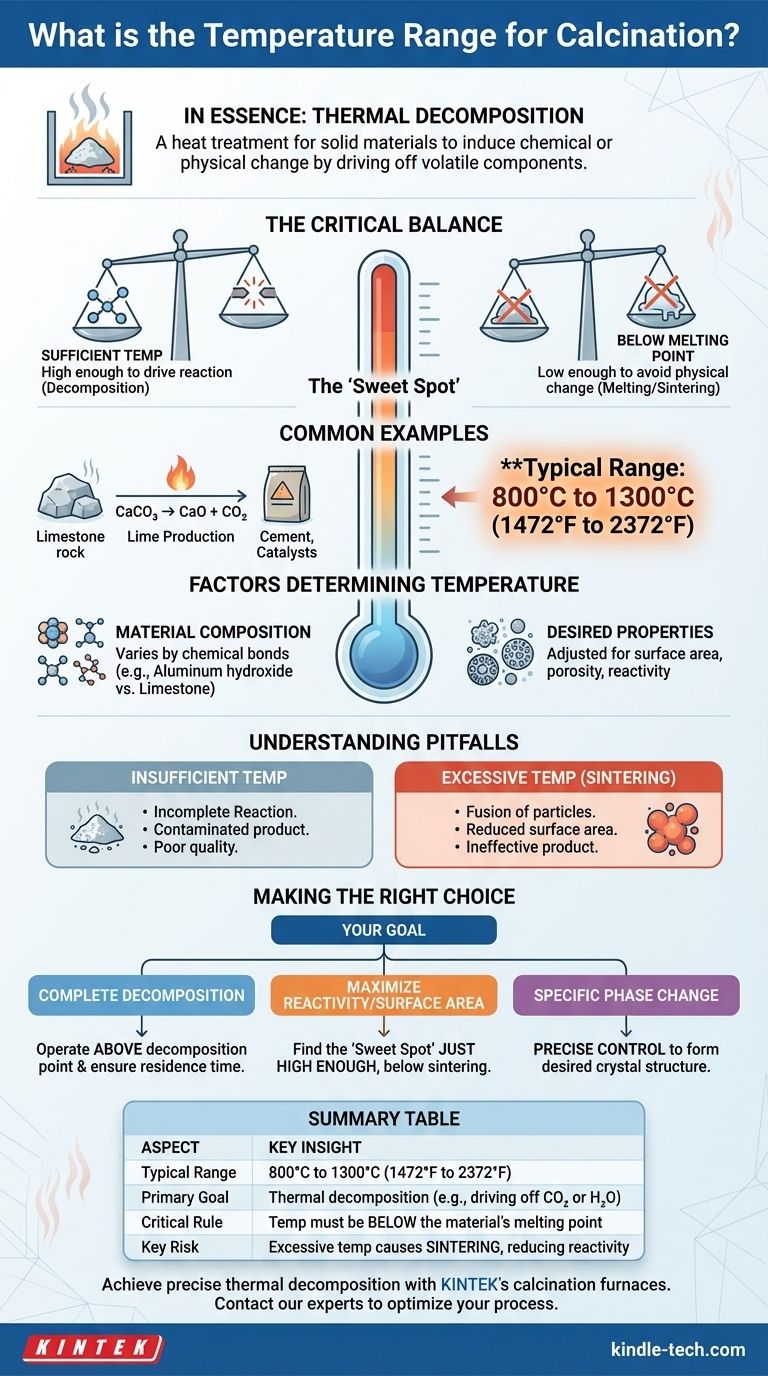

In sostanza, la calcinazione è un processo di decomposizione termica. Si tratta di un trattamento termico applicato a un materiale solido per provocare un cambiamento chimico o fisico, tipicamente allontanando i componenti volatili. La temperatura richiesta varia significativamente a seconda dell'applicazione, ma i forni di calcinazione operano generalmente in un intervallo da 800°C a 1300°C (da 1472°F a 2372°F).

La temperatura specifica per la calcinazione non è un valore fisso unico, ma un parametro di processo critico. Viene scelta con cura per essere sufficientemente alta da innescare una reazione chimica desiderata, ma rimanere al di sotto del punto di fusione del materiale per evitare cambiamenti fisici indesiderati.

Cos'è la calcinazione e perché la temperatura è critica?

La calcinazione è un processo fondamentale nella scienza dei materiali e nell'industria. Comprendere perché la temperatura è la leva di controllo primaria è fondamentale per ottenere il risultato desiderato.

L'obiettivo: favorire il cambiamento chimico e fisico

Lo scopo fondamentale della calcinazione è trasformare un materiale. Questo viene spesso fatto per rimuovere componenti legati chimicamente, come acqua (disidratazione) o anidride carbonica (decarbossilazione).

Può anche essere utilizzata per innescare una transizione di fase, modificando la struttura cristallina del materiale da una forma all'altra.

Il principio: decomposizione senza fusione

Il successo della calcinazione si basa su un principio semplice: la temperatura deve essere sufficientemente alta per rompere i legami chimici ma sufficientemente bassa per evitare la fusione del materiale.

Riscaldare una sostanza alla sua temperatura di calcinazione fornisce l'energia necessaria affinché avvengano le reazioni di decomposizione.

Esempi comuni di calcinazione

Uno degli esempi più comuni è la produzione di calce dal calcare. Il carbonato di calcio (CaCO₃) viene riscaldato per allontanare l'anidride carbonica (CO₂), lasciando ossido di calcio (CaO), o calce viva.

Altre importanti applicazioni includono la produzione di cemento, la rimozione dell'acqua da minerali idrati per creare versioni anidre e la preparazione di catalizzatori.

Fattori che determinano la temperatura di calcinazione

L'ampio intervallo da 800°C a 1300°C esiste perché la temperatura precisa dipende interamente dal materiale in lavorazione e dalle proprietà desiderate del prodotto finale.

Composizione del materiale

Diversi composti chimici hanno diverse temperature di decomposizione. I legami che tengono insieme una molecola dettano quanta energia termica è necessaria per romperli.

Ad esempio, la decomposizione dell'idrossido di alluminio richiede una temperatura diversa rispetto alla decomposizione del calcare.

Proprietà del prodotto finale desiderate

Anche per lo stesso materiale, la temperatura può essere regolata per affinare le proprietà finali.

Lievi variazioni nella temperatura di calcinazione possono alterare significativamente l'area superficiale, la porosità e la reattività di un prodotto, il che è particolarmente critico nella produzione di catalizzatori e assorbenti.

Comprendere i compromessi e le insidie

La scelta di una temperatura sbagliata può portare a un processo inefficiente o a un prodotto finale inutile. Comprendere i potenziali problemi è fondamentale per il controllo del processo.

Temperatura insufficiente

Se la temperatura è troppo bassa, la reazione di decomposizione sarà incompleta. Il prodotto finale sarà contaminato con il materiale di partenza originale, non reagito.

Ciò si traduce in scarsa qualità e richiede la rielaborazione o lo smaltimento, entrambi costosi.

Temperatura eccessiva (sinterizzazione)

Se la temperatura è troppo alta, anche se è ancora al di sotto del punto di fusione, può causare un effetto indesiderato chiamato sinterizzazione.

La sinterizzazione è la fusione delle particelle, che riduce drasticamente l'area superficiale e la reattività del materiale. Per applicazioni come i catalizzatori, dove un'elevata area superficiale è essenziale, la sinterizzazione rende il prodotto inefficace.

Fare la scelta giusta per la tua applicazione

La temperatura di calcinazione ottimale è sempre una funzione del tuo obiettivo finale. Utilizza questi principi per guidare il tuo processo decisionale.

- Se il tuo obiettivo principale è la decomposizione completa: Devi operare al di sopra del punto di decomposizione specifico del materiale e fornire un tempo di permanenza sufficiente affinché la reazione si completi.

- Se il tuo obiettivo principale è massimizzare l'area superficiale o la reattività: Devi trovare il "punto ottimale", una temperatura appena sufficientemente alta per la decomposizione completa ma in sicurezza al di sotto dell'inizio della sinterizzazione.

- Se il tuo obiettivo principale è indurre un cambiamento di fase specifico: La temperatura deve essere controllata con alta precisione per formare la struttura cristallina desiderata senza superare una fase indesiderata o causare sinterizzazione.

In definitiva, padroneggiare la calcinazione significa utilizzare la temperatura come uno strumento preciso per ingegnerizzare le proprietà finali del tuo materiale.

Tabella riassuntiva:

| Aspetto | Informazione chiave |

|---|---|

| Intervallo tipico | Da 800°C a 1300°C (da 1472°F a 2372°F) |

| Obiettivo primario | Decomposizione termica (es. allontanamento di CO₂ o H₂O) |

| Regola critica | La temperatura deve essere inferiore al punto di fusione del materiale |

| Rischio chiave | La temperatura eccessiva provoca sinterizzazione, riducendo la reattività |

| Fattore principale | Composizione del materiale e proprietà desiderate del prodotto finale |

Ottieni una decomposizione termica precisa con i forni di calcinazione di KINTEK.

La selezione della temperatura corretta è fondamentale per il successo del tuo materiale. Che tu stia producendo calce, cemento o catalizzatori, i nostri forni da laboratorio offrono il controllo preciso della temperatura e il riscaldamento uniforme di cui hai bisogno per evitare reazioni incomplete o sinterizzazione dannosa.

KINTEK è specializzata in attrezzature da laboratorio per ricercatori e professionisti industriali che richiedono una lavorazione termica affidabile. Lascia che ti aiutiamo a ottimizzare il tuo processo di calcinazione per massimizzare la resa e ottenere le proprietà del materiale desiderate.

Contatta i nostri esperti termici oggi stesso per discutere la tua applicazione specifica e i requisiti del forno.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Quali fattori influenzano il design generale di un forno tubolare? Abbina il tuo processo al sistema perfetto

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace