In sintesi, un forno rotante è un forno industriale cilindrico che ruota lungo il suo asse orizzontale per riscaldare e miscelare contemporaneamente il materiale al suo interno. A differenza di un forno statico dove il materiale rimane fermo, la caratteristica distintiva di un forno rotante è la sua costante azione di rotolamento, che assicura che ogni particella sia uniformemente esposta al calore e all'atmosfera interna.

Il vantaggio fondamentale di un forno rotante è la sua capacità di risolvere il problema del riscaldamento non uniforme. Agitando continuamente il materiale, elimina i punti caldi e freddi, portando a una qualità del prodotto eccezionalmente costante, specialmente per polveri, granuli e altre materie particolate.

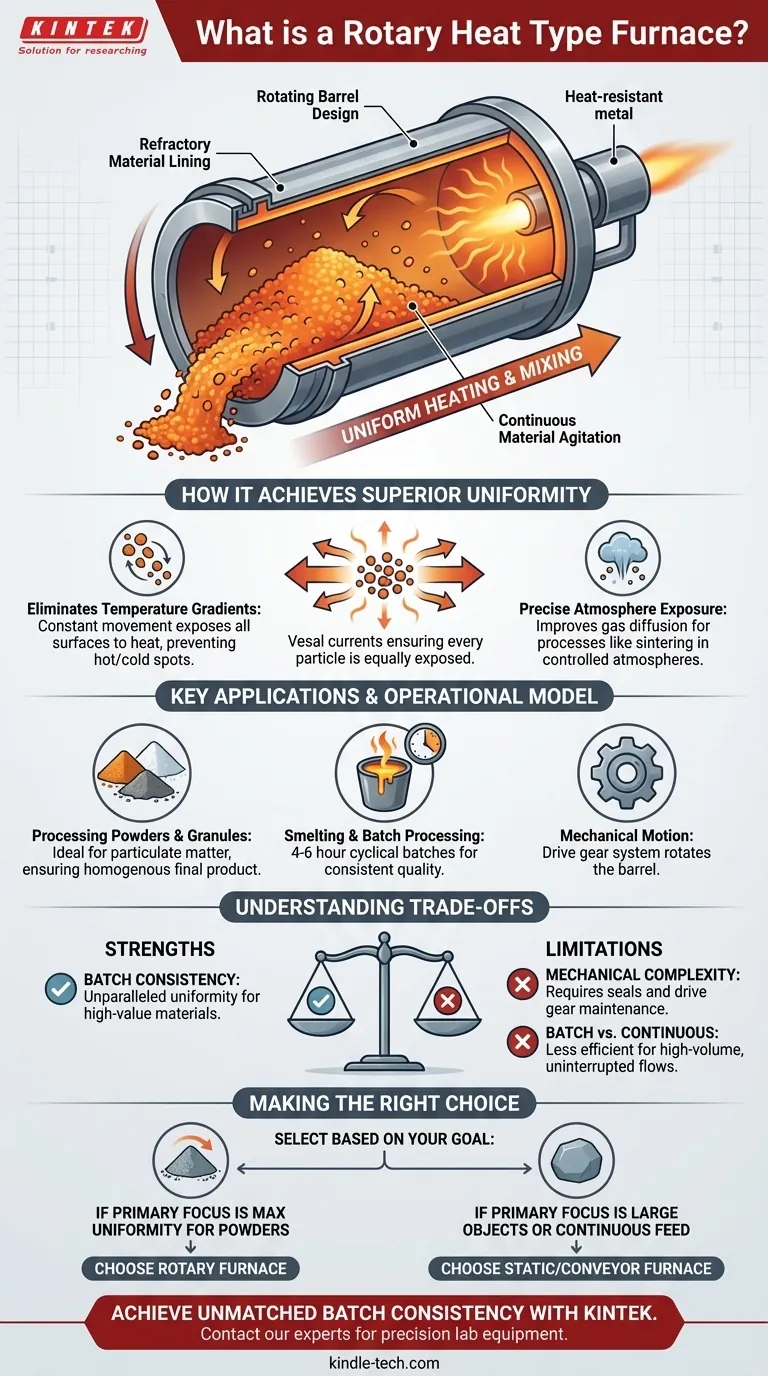

Come un Forno Rotante Ottiene un'Uniformità Superiore

Il design unico di un forno rotante è appositamente costruito per fornire condizioni di lavorazione altamente uniformi. Ciò si ottiene attraverso una combinazione di movimento meccanico e controllo preciso dell'ambiente.

Il Design del Tamburo Rotante

Un forno rotante è costituito da un tamburo metallico, spesso installato con una leggera angolazione, rivestito con un materiale refrattario resistente al calore. L'intero tamburo viene ruotato da un sistema di ingranaggi di azionamento, facendo sì che il materiale, o "carica", caricato all'interno si muova continuamente.

Agitazione Continua del Materiale

Questo movimento di rotolamento è la chiave dell'efficacia del forno. Man mano che il materiale si muove all'interno del tamburo rotante, nuove superfici vengono costantemente esposte alla fonte di calore interna. Questo elimina i gradienti di temperatura che possono formarsi nei sistemi statici dove gli strati esterni di un materiale possono isolare il nucleo.

Esposizione Precisa all'Atmosfera e al Calore

Il movimento continuo assicura anche che l'intera superficie della carica sia esposta all'atmosfera del forno. Questo è fondamentale per processi come la sinterizzazione ad alta temperatura in atmosfera riducente, poiché migliora la diffusione del gas, riduce il consumo complessivo di gas e aumenta l'efficienza del trattamento termico. Il calore è tipicamente fornito da bruciatori o ugelli che iniettano combustibile direttamente nel forno.

Applicazioni Chiave e Modello Operativo

I forni rotanti sono versatili e vengono scelti per processi specifici in cui le loro capacità uniche offrono un vantaggio distinto.

Lavorazione di Polveri e Granuli

La loro capacità di miscelare e riscaldare contemporaneamente li rende ideali per la lavorazione di qualsiasi tipo di materia particolata. Ciò garantisce che ogni granulo o particella di polvere subisca esattamente lo stesso ciclo termico, risultando in un prodotto finale omogeneo.

Fusione e Lavorazione a Lotto

Il funzionamento avviene tipicamente a lotti. Un operatore carica il forno con il materiale, lo lascia fondere o lavorare per un periodo di tempo prestabilito (spesso 4-6 ore), quindi svuota il forno per rimuovere il prodotto finito e i sottoprodotti. Questo processo semplice e ciclico può spesso essere gestito da operatori relativamente poco qualificati.

Comprendere i Compromessi

Sebbene potente, il design del forno rotante presenta specifici compromessi che lo rendono più adatto per alcune applicazioni rispetto ad altre. Comprendere questi aspetti è fondamentale per prendere una decisione informata.

Punto di Forza: Consistenza del Lotto

Il punto di forza principale è una consistenza ineguagliabile all'interno di un singolo lotto. Per materiali di alto valore in cui ogni particella deve essere trattata in modo identico, il forno rotante è spesso la scelta superiore.

Limitazione: Complessità Meccanica

Il meccanismo di rotazione, inclusi l'ingranaggio di azionamento e le guarnizioni necessarie per il controllo dell'atmosfera, aggiunge complessità meccanica rispetto a un semplice forno a scatola statica. Ciò introduce ulteriori punti di manutenzione durante la vita utile del forno.

Limitazione: Lotto vs. Flusso Continuo

Il modello operativo standard è basato su lotti. Questo è perfetto per molte applicazioni ma potrebbe essere meno efficiente di un forno a nastro trasportatore continuo per alcune linee di produzione ad alto volume e ininterrotte.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno richiede l'abbinamento della tecnologia al tuo materiale e agli obiettivi di lavorazione.

- Se il tuo obiettivo principale è la lavorazione di polveri o granuli con la massima uniformità: Un forno rotante è la soluzione ideale perché la sua azione di miscelazione continua elimina le incongruità di temperatura.

- Se il tuo obiettivo principale è il trattamento ad alta temperatura in atmosfera controllata: La capacità del design di esporre tutte le superfici del materiale al gas lo rende altamente efficiente ed efficace per reazioni di sinterizzazione o riduzione.

- Se il tuo obiettivo principale è la lavorazione di un singolo oggetto grande o richiedi un'operazione a alimentazione continua: Un forno statico o un forno a nastro trasportatore potrebbe essere una scelta più appropriata per il tuo flusso di lavoro specifico.

In definitiva, scegliere un forno rotante significa dare priorità all'omogeneità del prodotto e alla consistenza del processo sopra ogni altra cosa.

Tabella Riepilogativa:

| Caratteristica | Vantaggio | Ideale Per |

|---|---|---|

| Design del Tamburo Rotante | Miscelazione e agitazione continue | Polveri, granuli, materia particolata |

| Riscaldamento Uniforme | Elimina punti caldi/freddi | Sinterizzazione ad alta temperatura, fusione |

| Lavorazione a Lotto | Qualità del prodotto costante all'interno di un lotto | Applicazioni che richiedono omogeneità precisa |

| Controllo dell'Atmosfera | Diffusione e consumo efficiente del gas | Processi in atmosfere riducenti o controllate |

Ottieni una Consistenza del Lotto Ineguagliabile con KINTEK

Il tuo processo richiede una perfetta uniformità per polveri, granuli o altri materiali particolati? L'azione di miscelazione continua di un forno rotante è la chiave per eliminare i gradienti di temperatura e garantire che ogni particella riceva un trattamento termico identico.

In KINTEK, siamo specializzati in apparecchiature di laboratorio di precisione, inclusi forni rotanti progettati per prestazioni superiori nella lavorazione in atmosfera controllata, sinterizzazione e altro ancora. Le nostre soluzioni ti aiutano a ottenere risultati omogenei e a migliorare l'efficienza del tuo processo.

Contatta i nostri esperti oggi stesso per discutere come un forno rotante KINTEK può soddisfare le tue specifiche esigenze di laboratorio e migliorare la qualità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo