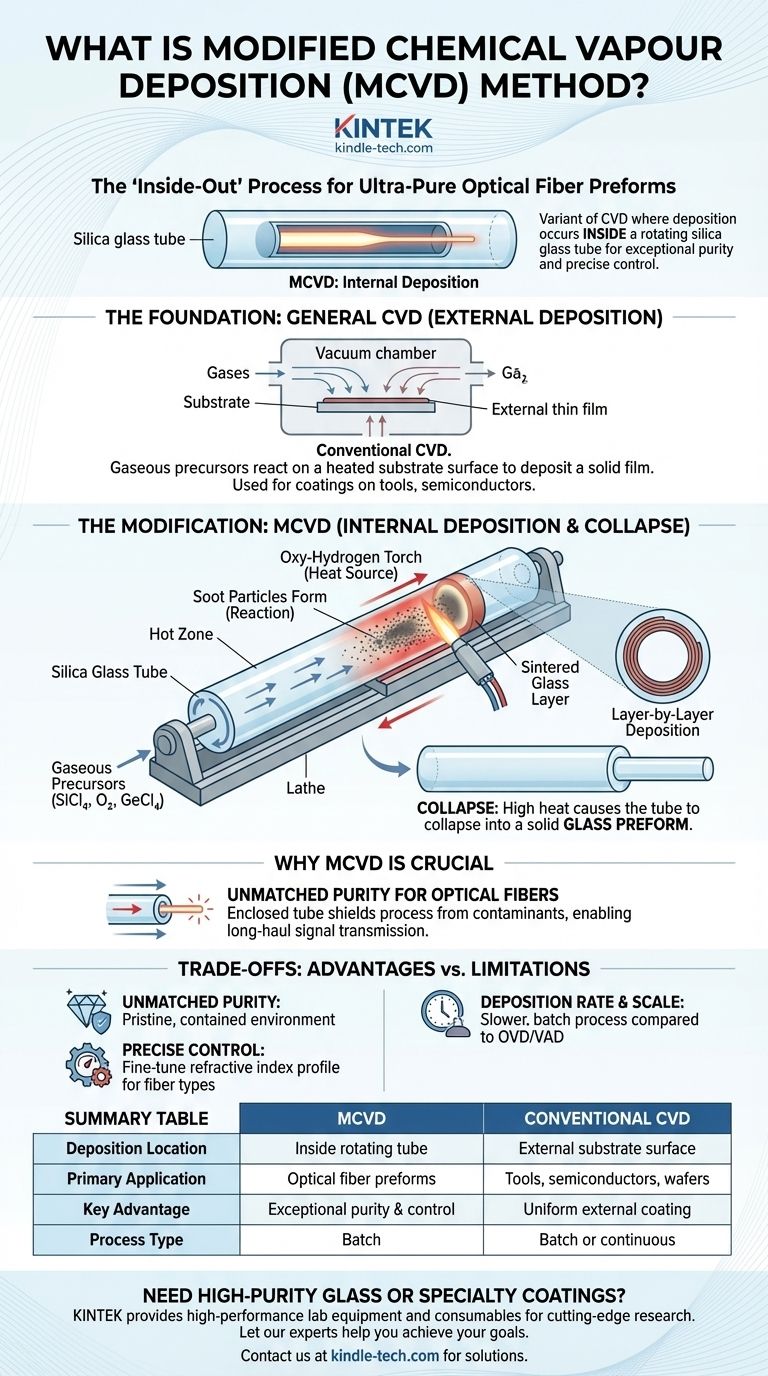

La Deposizione Chimica da Vapore Modificata (MCVD) è un processo di produzione altamente specializzato utilizzato per creare le preforme di vetro ultrapure che vengono poi trafilate in fibre ottiche. È una variante della Deposizione Chimica da Vapore (CVD) in cui la deposizione del materiale avviene all'interno di un tubo di vetro di silice rotante, piuttosto che su una superficie esterna. Questo approccio "dall'interno verso l'esterno" è la modifica chiave, che consente una purezza eccezionale e un controllo preciso sulla composizione del materiale, fondamentale per le moderne telecomunicazioni.

Il concetto fondamentale da cogliere è che l'MCVD ha trasformato la produzione spostando la reazione chimica in un ambiente contenuto e incontaminato. Questo singolo cambiamento—dal rivestire un oggetto esternamente al costruire materiale internamente all'interno di un tubo—è stata la svolta che ha permesso la creazione di fibre ottiche a bassa perdita, formando la spina dorsale fisica di internet.

Le Basi: Comprendere la CVD Generale

Per apprezzare ciò che rende l'MCVD unico, dobbiamo prima comprendere i principi fondamentali della Deposizione Chimica da Vapore (CVD) su cui si basa.

Cos'è la Deposizione Chimica da Vapore?

La Deposizione Chimica da Vapore è un processo utilizzato per applicare un film sottile e solido su un substrato (un pezzo da lavorare). Lo ottiene non spruzzando un liquido o fondendo un solido, ma attraverso una reazione chimica che avviene in uno stato gassoso.

Il Meccanismo Fondamentale

Il processo si svolge in una camera di reazione, spesso sotto vuoto. Precursori chimici gassosi—molecole volatili contenenti gli atomi che si desidera depositare—vengono introdotti nella camera. Il substrato viene riscaldato e, quando i gas precursori entrano in contatto con questa superficie calda, reagiscono o si decompongono, lasciando il materiale solido desiderato come un film sottile legato alla superficie.

Applicazioni Comuni

La CVD generale è un cavallo di battaglia in molte industrie. Viene utilizzata per depositare rivestimenti duri e resistenti alla corrosione su utensili da taglio, far crescere film sottili per semiconduttori ed elettronica e creare strati fotovoltaici per celle solari a film sottile.

La "Modifica": Come l'MCVD Cambia le Regole del Gioco

L'MCVD prende i principi della CVD e li adatta per un'applicazione molto specifica ed esigente: la fabbricazione del nucleo di una fibra ottica.

Passaggio dalla Deposizione Esterna a Quella Interna

A differenza della CVD convenzionale che riveste l'esterno di un oggetto, l'MCVD deposita il materiale sulla parete interna di un tubo di silice ad alta purezza. Questo tubo è montato su un tornio e ruota continuamente per garantire l'uniformità.

Il Processo MCVD Passo Dopo Passo

-

Reazione: Una miscela precisa di precursori gassosi, tipicamente tetracloruro di silicio (SiCl₄) e ossigeno (O₂), viene fatta passare all'interno del tubo rotante. Vengono aggiunti droganti come il tetracloruro di germanio (GeCl₄) per controllare l'indice di rifrazione.

-

Deposizione: Una fonte di calore, solitamente una torcia ossidrica, attraversa la lunghezza del tubo dall'esterno. Il calore intenso crea una zona calda localizzata, facendo reagire i gas all'interno e formando particelle di vetro microscopiche (fuliggine).

-

Sinterizzazione: Queste particelle di fuliggine vengono depositate sulla parete interna del tubo appena a valle della zona calda in movimento. Mentre la torcia continua il suo passaggio, riscalda questo strato di fuliggine appena depositato, fondendolo o sinterizzandolo in uno strato di vetro solido e trasparente.

-

Collasso: Questo processo viene ripetuto decine o addirittura centinaia di volte, costruendo strato dopo strato per creare la struttura desiderata del nucleo e del rivestimento. Infine, il calore viene aumentato significativamente, causando il collasso verso l'interno del tubo ammorbidito sotto la tensione superficiale in una barra di vetro solida nota come preforma.

Perché Questo Metodo è Cruciale per la Fibra Ottica

La preforma creata dall'MCVD è una versione in scala della fibra ottica finale. L'eccezionale purezza ottenuta conducendo la reazione all'interno di un tubo sigillato è ciò che consente ai segnali luminosi di viaggiare per chilometri con una perdita di segnale minima.

Comprendere i Compromessi

Nessun processo è perfetto. Il design specifico dell'MCVD offre potenti vantaggi ma anche limitazioni intrinseche.

Vantaggio: Purezza Ineguagliabile

Il tubo chiuso funge da propria camera di reazione incontaminata, proteggendo il processo di deposizione da contaminanti ambientali come polvere o vapore acqueo. Questa è la ragione principale per cui l'MCVD produce vetro sufficientemente puro per le fibre ottiche a lunga distanza.

Vantaggio: Controllo Composizionale Preciso

Regolando minuziosamente la miscela di gas per ogni passaggio della torcia, i produttori possono creare un profilo dell'indice di rifrazione altamente preciso. Questo controllo è essenziale per progettare diversi tipi di fibre, come monomodali o multimodali, per applicazioni specifiche.

Limitazione: Tasso di Deposizione e Scala

L'MCVD è un processo a lotti ed è relativamente lento rispetto a metodi alternativi sviluppati successivamente, come la Deposizione da Vapore Esterna (OVD) e la Deposizione Assiale da Vapore (VAD). Questi altri metodi sono stati progettati per produrre preforme più grandi a un ritmo più veloce, ma spesso richiedono un passaggio di sinterizzazione separato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra MCVD e altri metodi di deposizione è interamente guidata dalla purezza e dalla struttura richieste del prodotto finale.

- Se il tuo obiettivo principale è creare vetro ultrapuro per fibre ottiche o componenti laser speciali: l'MCVD è la tecnologia di riferimento grazie alla sua purezza ineguagliabile e al controllo preciso sul profilo dell'indice di rifrazione.

- Se il tuo obiettivo principale è rivestire un oggetto 3D complesso come un utensile o un wafer semiconduttore: un processo CVD esterno convenzionale è la scelta appropriata, poiché è progettato per rivestire uniformemente le superfici esterne.

- Se il tuo obiettivo principale è la produzione ad alto volume di preforme di fibra ottica: potresti considerare metodi alternativi come OVD o VAD, che possono offrire tassi di deposizione più elevati per la produzione di massa.

Comprendere la differenza fondamentale tra deposizione interna ed esterna è la chiave per selezionare lo strumento giusto per il tuo obiettivo di scienza dei materiali.

Tabella Riepilogativa:

| Caratteristica | MCVD | CVD Convenzionale |

|---|---|---|

| Posizione di Deposizione | All'interno di un tubo di silice rotante | Sulla superficie esterna di un substrato |

| Applicazione Primaria | Fabbricazione di preforme di fibra ottica ultrapure | Rivestimento di utensili, semiconduttori e wafer |

| Vantaggio Chiave | Purezza eccezionale e controllo composizionale preciso | Rivestimento uniforme di forme esterne 3D complesse |

| Tipo di Processo | Processo a lotti | Può essere a lotti o continuo |

Hai bisogno di sviluppare vetro ad alta purezza o rivestimenti speciali?

Il controllo preciso e la purezza ineguagliabile del processo MCVD sono fondamentali per i materiali avanzati. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni e materiali di consumo necessari per la ricerca e lo sviluppo all'avanguardia in settori come la fibra ottica e la scienza dei materiali.

Lascia che i nostri esperti ti aiutino a raggiungere i tuoi obiettivi. Contatta il nostro team oggi stesso per discutere come le nostre soluzioni possono supportare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Qual è lo scopo del pretrattamento dei campioni di carbone? Garantire una pirolisi accurata con asciugatura all'azoto

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Quali sono i vantaggi dell'utilizzo di un forno a tubo rotante per i catalizzatori MoVOx? Miglioramento dell'uniformità e della cristallinità