Al suo centro, la sintesi dei nanotubi di carbonio (CNT) tramite il metodo della deposizione chimica da fase vapore (CVD) è un processo di "coltivazione" di tubi a partire dagli atomi. Implica l'introduzione di un gas contenente carbonio in una camera ad alta temperatura, dove un catalizzatore metallico scompone il gas. Gli atomi di carbonio risultanti si assemblano quindi su un substrato, formando la distinta struttura cilindrica di un nanotubo.

La CVD catalitica è diventata il metodo industriale dominante per la produzione di CNT perché offre un equilibrio senza pari tra controllo strutturale ed efficacia in termini di costi. Tuttavia, questo controllo comporta significative sfide operative, principalmente legate alle alte temperature e alla gestione di materiali pericolosi.

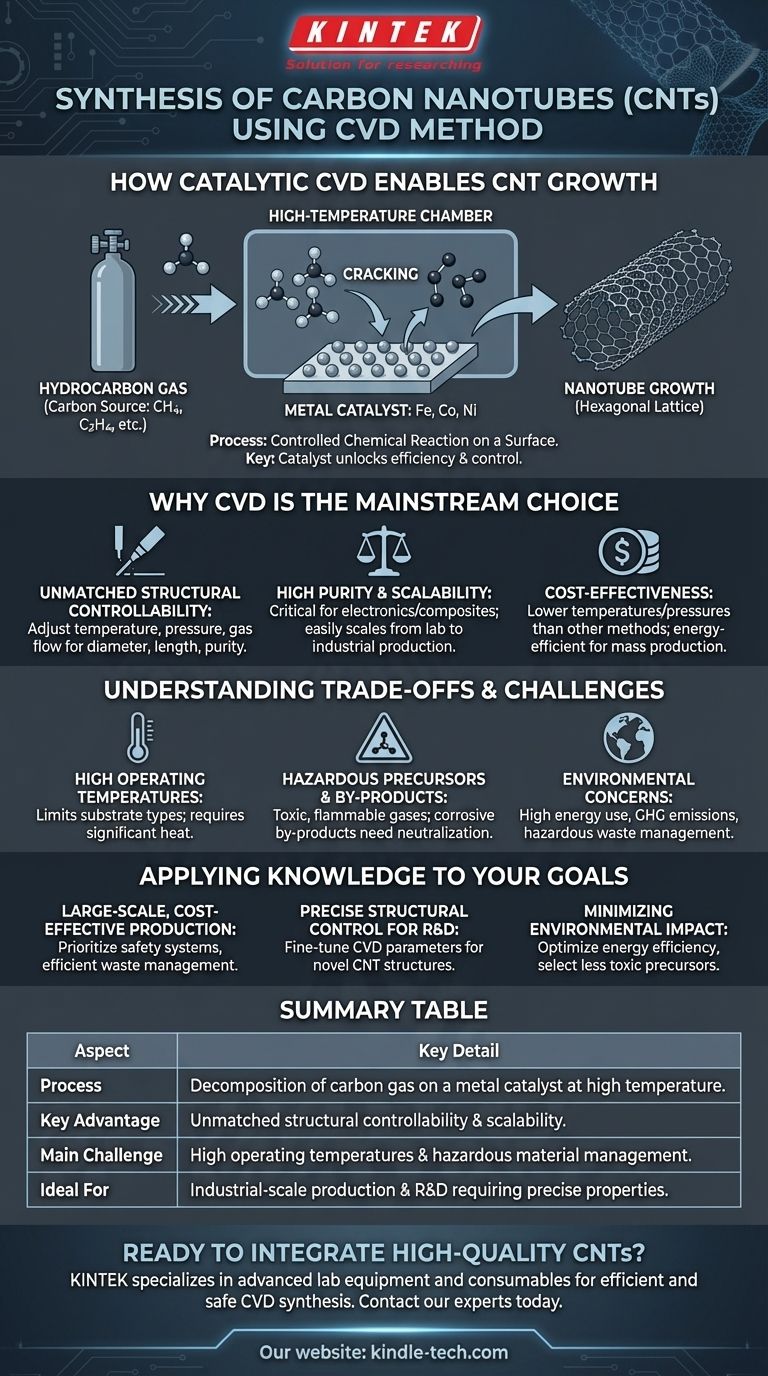

Come la CVD catalitica Abilita la Crescita dei CNT

Il processo CVD non è semplicemente una deposizione; è una reazione chimica controllata su una superficie. Per i CNT, l'inclusione di un catalizzatore è la chiave che sblocca l'intero processo, rendendolo più efficiente e controllabile.

Il Ruolo della Fonte di Carbonio

Il processo inizia introducendo un gas idrocarburico, come metano, etilene o acetilene, in una camera di reazione. Questo gas funge da "materia prima" o materiale di base, fornendo gli atomi di carbonio necessari per costruire i nanotubi.

La Funzione del Catalizzatore Metallico

Prima che la reazione abbia inizio, un substrato viene preparato con un sottile strato di nanoparticelle di catalizzatore metallico, tipicamente ferro, cobalto o nichel. Ad alte temperature, queste particelle catalitiche sono il luogo in cui avviene l'azione. Esse "rompono" efficacemente il gas idrocarburico, assorbendo gli atomi di carbonio.

Il Meccanismo di Crescita

Una volta che la nanoparticella catalitica è satura di carbonio, il carbonio inizia a precipitare. Questa precipitazione avviene in modo altamente organizzato, formando il reticolo esagonale di un nanotubo di carbonio. Il nanotubo continua a crescere finché il catalizzatore rimane attivo e viene fornita la fonte di carbonio.

Perché la CVD è la Scelta Principale per i CNT

Sebbene esistano altri metodi come la scarica ad arco e l'ablazione laser, la CVD è ampiamente favorita sia per la ricerca che per la produzione commerciale grazie a una combinazione di vantaggi pratici.

Incomparabile Controllo Strutturale

Il vantaggio distintivo della CVD è il controllo. Regolando attentamente i parametri di processo come temperatura, pressione, velocità di flusso del gas e concentrazione del gas, gli operatori possono influenzare le proprietà finali dei CNT, come il loro diametro, la lunghezza e la purezza.

Elevata Purezza e Scalabilità

La CVD consente la sintesi di CNT ad alta purezza, il che è fondamentale per le applicazioni in elettronica e compositi. Ancora più importante, il processo è altamente scalabile, consentendo una transizione più facile dagli esperimenti su scala di laboratorio alla produzione industriale su larga scala rispetto ad altri metodi.

Efficacia dei Costi

Rispetto ai requisiti energetici elevati dell'ablazione laser o della scarica ad arco, la CVD catalitica può operare a temperature e pressioni inferiori. Ciò la rende un metodo più efficiente dal punto di vista energetico e, quindi, più economico per la produzione di massa.

Comprendere i Compromessi e le Sfide

Nessun processo tecnico è privo di inconvenienti. Una valutazione obiettiva della CVD richiede il riconoscimento delle sue significative sfide, che sono principalmente incentrate sulla sicurezza e sull'impatto ambientale.

Alte Temperature Operative

Anche con un catalizzatore che abbassa la temperatura di reazione, il processo richiede ancora un calore significativo. Queste alte temperature possono limitare i tipi di substrati che possono essere utilizzati, poiché molti materiali possono diventare termicamente instabili.

Precursori e Sottoprodotti Pericolosi

Molti dei precursori chimici (i gas fonte di carbonio) sono altamente tossici, infiammabili o pericolosi. Inoltre, le reazioni chimiche possono produrre sottoprodotti tossici e corrosivi che devono essere neutralizzati, aggiungendo complessità e costi all'operazione.

Preoccupazioni Ambientali ed Ecotossicità

Il processo di sintesi è la principale fonte di potenziale ecotossicità nel ciclo di vita dei CNT. Ciò deriva dall'elevato consumo energetico, dalle emissioni di gas serra e dal consumo di materiali associati sia al processo stesso sia alla neutralizzazione dei suoi flussi di rifiuti pericolosi.

Applicare Questa Conoscenza ai Vostri Obiettivi

Il vostro approccio all'utilizzo della CVD dovrebbe essere dettato dal vostro obiettivo finale. Comprendere i punti di forza e di debolezza del metodo vi consente di allineare la vostra strategia per ottenere il miglior risultato.

- Se il vostro obiettivo principale è la produzione su larga scala ed economicamente vantaggiosa: La CVD è la chiara scelta del settore, ma dovete dare priorità agli investimenti in robusti sistemi di sicurezza e in una gestione efficiente dei flussi di rifiuti.

- Se il vostro obiettivo principale è un controllo strutturale preciso per la R&S: La possibilità di messa a punto fine dei parametri CVD lo rende la piattaforma ideale per sperimentare e sviluppare nuove strutture di CNT per applicazioni specifiche.

- Se il vostro obiettivo principale è minimizzare l'impatto ambientale: I vostri sforzi dovrebbero concentrarsi sull'ottimizzazione dell'efficienza energetica e sulla selezione dei precursori meno tossici possibile, poiché questi fattori rappresentano le principali passività del processo CVD.

Comprendendo sia le sue potenti capacità sia le sue sfide intrinseche, potete sfruttare efficacemente il metodo CVD per raggiungere i vostri specifici obiettivi di sintesi dei materiali.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Decomposizione del gas di carbonio su un catalizzatore metallico ad alta temperatura |

| Vantaggio Principale | Controllo strutturale e scalabilità senza pari |

| Sfida Principale | Alte temperature operative e gestione dei materiali pericolosi |

| Ideale Per | Produzione su scala industriale e R&S che richiede proprietà CNT precise |

Pronti a integrare CNT di alta qualità nella vostra ricerca o linea di produzione? KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per una sintesi CVD efficiente e sicura. La nostra esperienza assicura che otterrete il controllo strutturale e la purezza precisi richiesti dai vostri progetti. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in nanotecnologia e scienza dei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD