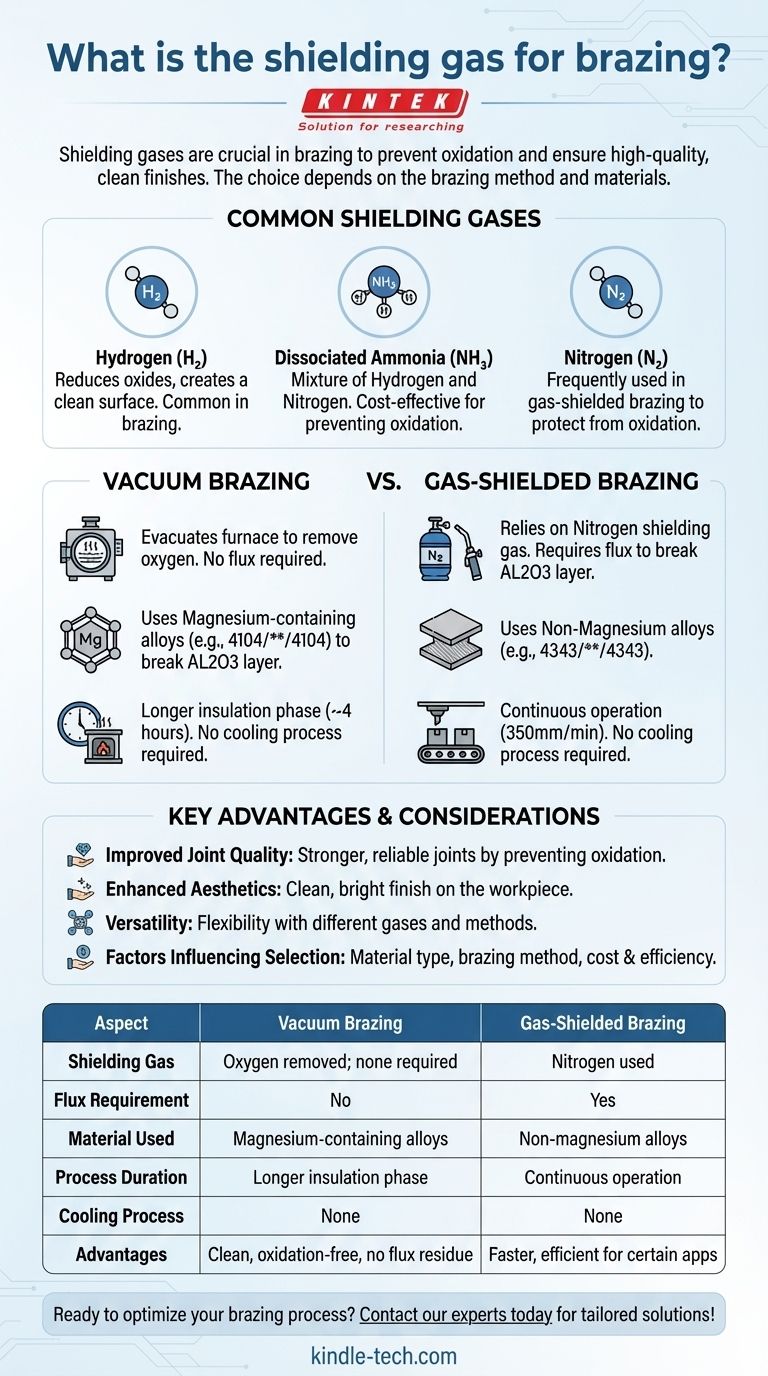

I gas di protezione svolgono un ruolo fondamentale nei processi di brasatura prevenendo l'ossidazione e garantendo una finitura pulita e di alta qualità. La scelta del gas di protezione dipende dal metodo di brasatura e dai materiali coinvolti. I gas di protezione comuni includono idrogeno, ammoniaca dissociata e azoto. Nella brasatura sottovuoto, l'ossigeno viene completamente rimosso, mentre la brasatura con gas di protezione si basa sull'azoto e sul fondente per ottenere risultati simili. La selezione dei materiali, come le leghe contenenti magnesio per la brasatura sottovuoto o le leghe dipendenti dal fondente per la brasatura con gas di protezione, influenza ulteriormente l'efficacia del gas di protezione. Comprendere questi fattori è essenziale per ottimizzare i risultati della brasatura.

Punti chiave spiegati:

-

Scopo dei gas di protezione nella brasatura

- I gas di protezione sono utilizzati per creare un'atmosfera inerte che previene l'ossidazione, la formazione di scaglie e l'accumulo di carbonio (fuliggine) durante la brasatura.

- Garantiscono una finitura pulita e brillante sul pezzo, fondamentale per ottenere giunti brasati di alta qualità.

-

Gas di protezione comuni

- Idrogeno: Spesso utilizzato nella brasatura grazie alla sua capacità di ridurre gli ossidi e creare una superficie pulita.

- Ammoniaca dissociata: Una miscela di idrogeno e azoto, comunemente usata per la sua convenienza economica e la capacità di prevenire l'ossidazione.

- Azoto: Utilizzato di frequente nella brasatura con gas di protezione per proteggere il pezzo dall'ossidazione.

-

Brasatura sottovuoto rispetto alla brasatura con gas di protezione

-

Brasatura sottovuoto:

- Comporta l'evacuazione del forno per rimuovere ossigeno e altri gas reattivi.

- Non richiede fondente, poiché l'ambiente sottovuoto elimina il rischio di ossidazione.

- Utilizza materiali come il composto doppio 4104/****/4104, che contiene l'1,5% di magnesio per rompere lo strato di AL2O3 sulla superficie del pezzo.

-

Brasatura con gas di protezione:

- Si basa sull'azoto come gas di protezione per proteggere il pezzo.

- Richiede l'applicazione di fondente per rompere lo strato di AL2O3, poiché i materiali utilizzati (ad esempio, il composto doppio 4343/****/4343) non contengono magnesio.

-

Brasatura sottovuoto:

-

Considerazioni sui materiali

- Leghe contenenti magnesio (es. 4104/****/4104): Utilizzate nella brasatura sottovuoto, il magnesio aiuta a rompere lo strato di AL2O3, garantendo un legame adeguato.

- Leghe senza magnesio (es. 4343/****/4343): Utilizzate nella brasatura con gas di protezione, questi materiali si affidano al fondente per ottenere lo stesso effetto.

-

Differenze di processo

-

Brasatura sottovuoto:

- Comporta una fase di isolamento più lunga (circa 4 ore per forno) per garantire una distribuzione uniforme della temperatura.

- Non è richiesto alcun processo di raffreddamento dopo la brasatura.

-

Brasatura con gas di protezione:

- Funziona continuamente a una velocità di 350 mm/min.

- Non richiede vuoto o processo di raffreddamento, rendendola più veloce ed efficiente per determinate applicazioni.

-

Brasatura sottovuoto:

-

Vantaggi dei gas di protezione

- Qualità del giunto migliorata: I gas di protezione prevengono l'ossidazione, portando a giunti brasati più resistenti e affidabili.

- Estetica migliorata: L'uso di gas inerti si traduce in una finitura pulita e brillante sul pezzo.

- Versatilità: Diversi gas e metodi (sottovuoto rispetto a gas di protezione) consentono flessibilità nell'affrontare varie sfide di brasatura.

-

Fattori che influenzano la scelta del gas

- Tipo di materiale: La scelta del gas di protezione dipende dalla lega che viene brasata e dalle sue esigenze specifiche (ad esempio, contenuto di magnesio).

- Metodo di brasatura: La brasatura sottovuoto e quella con gas di protezione hanno requisiti di gas distinti.

- Costo ed efficienza: L'ammoniaca dissociata è spesso scelta per la sua convenienza economica, mentre l'azoto è preferito per la sua disponibilità e facilità d'uso nella brasatura con gas di protezione.

Comprendendo il ruolo dei gas di protezione e la loro applicazione in diversi processi di brasatura, i produttori possono ottimizzare le loro operazioni per ottenere risultati superiori. La scelta del gas, del materiale e del metodo deve essere allineata con i requisiti specifici del pezzo e il risultato desiderato.

Tabella riassuntiva:

| Aspetto | Brasatura sottovuoto | Brasatura con gas di protezione |

|---|---|---|

| Gas di protezione | Ossigeno rimosso completamente; nessun gas di protezione richiesto | Azoto utilizzato come gas di protezione |

| Necessità di fondente | Nessun fondente richiesto | Fondente richiesto per rompere lo strato di AL2O3 |

| Materiale utilizzato | Leghe contenenti magnesio (es. 4104/****/4104) | Leghe senza magnesio (es. 4343/****/4343) |

| Durata del processo | Fase di isolamento più lunga (~4 ore per forno) | Funzionamento continuo a 350 mm/min |

| Processo di raffreddamento | Nessun raffreddamento richiesto | Nessun raffreddamento richiesto |

| Vantaggi | Giunti puliti, privi di ossidazione; nessun residuo di fondente | Più veloce ed efficiente per determinate applicazioni |

Pronto a ottimizzare il tuo processo di brasatura? Contatta i nostri esperti oggi stesso per soluzioni su misura!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Qual è lo scopo dell'utilizzo di un forno di riscaldamento a atmosfera controllata per la riduzione del Cu? Raggiungere stati catalitici attivi

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Come una fornace ad atmosfera facilita il post-trattamento delle fibre di carbonio nichelate? Garantire il massimo legame

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione