Al suo interno, la deposizione chimica da fase vapore (CVD) è un sofisticato processo di produzione per la creazione di film solidi ultra-sottili e ad alte prestazioni su una superficie. Funziona introducendo un gas precursore in una camera a vuoto, dove reagisce e si decompone al riscaldamento, depositando un rivestimento precisamente ingegnerizzato, atomo per atomo, su un materiale bersaglio, noto come substrato.

Mentre molti processi possono semplicemente applicare un rivestimento, il vero ruolo della CVD è quello di costruire un film altamente ingegnerizzato da zero. Permette la creazione di superfici con purezza, struttura e prestazioni controllate con precisione che spesso sono impossibili da ottenere con metodi più semplici.

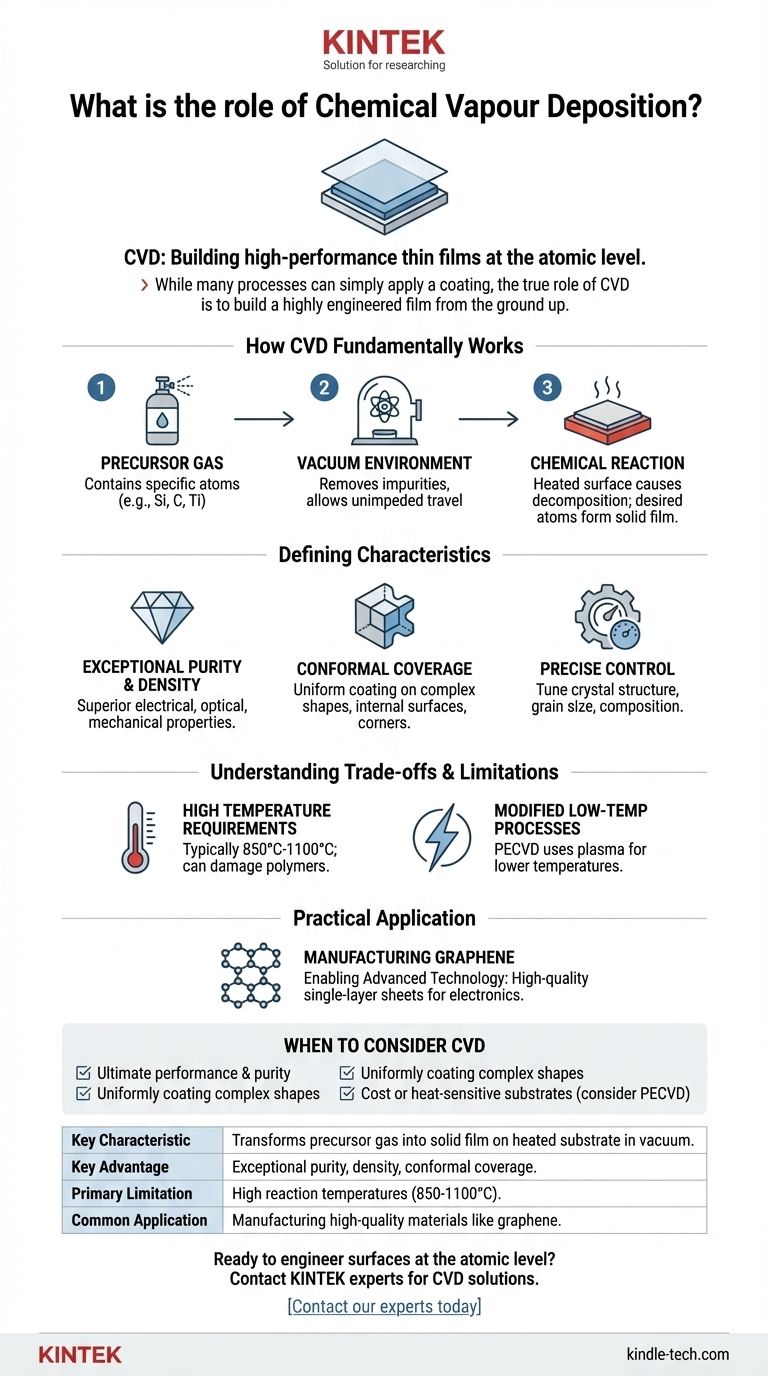

Come funziona fondamentalmente la CVD

Il processo CVD può essere inteso come una sequenza in tre fasi che trasforma un gas in un rivestimento solido ad alte prestazioni.

Il gas precursore

Il processo inizia con un precursore chimico accuratamente selezionato in stato gassoso. Questo gas contiene gli atomi specifici (come silicio, carbonio o titanio) che formeranno il rivestimento finale.

L'ambiente sottovuoto

Questo gas precursore viene iniettato in una camera sotto vuoto. Il vuoto è fondamentale in quanto rimuove le impurità e permette alle molecole del precursore di viaggiare indisturbate verso la superficie del substrato.

La reazione chimica

Il substrato viene riscaldato a una specifica temperatura di reazione. Questa energia termica fa sì che il gas precursore si decomponga o reagisca sulla superficie calda, rilasciando i suoi componenti indesiderati e lasciando solo gli atomi desiderati, che poi si legano al substrato per formare un film denso e solido.

Le caratteristiche distintive di un rivestimento CVD

Il valore della CVD risiede nelle qualità uniche e superiori dei film che produce. Queste caratteristiche sono ciò che la distingue da altre tecniche di rivestimento.

Purezza e densità eccezionali

Poiché il processo avviene in un vuoto controllato ed è costruito da una fonte di gas purificato, i film risultanti sono eccezionalmente puri e densi. Ciò porta a proprietà elettriche, ottiche e meccaniche superiori.

Copertura conforme (avvolgente)

A differenza dei processi a linea di vista come la spruzzatura, il gas precursore nella CVD avvolge l'intero substrato. Ciò si traduce in un rivestimento perfettamente uniforme, o "conforme", che copre anche le forme più complesse, le superfici interne e gli angoli acuti senza assottigliarsi.

Controllo preciso sulle proprietà dei materiali

Regolando parametri come temperatura, pressione e composizione del gas, gli ingegneri hanno un controllo granulare sul prodotto finale. Ciò consente la regolazione precisa della struttura cristallina, della dimensione dei grani e della composizione chimica del film.

Comprendere i compromessi e le limitazioni

Nessun processo è universalmente ideale. L'obiettività richiede di riconoscere dove la CVD potrebbe non essere la soluzione migliore.

Requisiti di alta temperatura

La limitazione più significativa della CVD tradizionale è la sua alta temperatura di reazione, tipicamente tra 850°C e 1100°C. Molti potenziali materiali del substrato, come polimeri o alcune leghe metalliche, non possono sopportare questo calore senza essere danneggiati.

Processi modificati a bassa temperatura

Per superare questo problema, sono state sviluppate versioni specializzate come la CVD assistita da plasma (PECVD). Queste tecniche utilizzano il plasma per energizzare il gas precursore, consentendo alla reazione di deposizione di avvenire a temperature molto più basse.

Vincoli di processo e materiali

Il processo CVD dipende dalla disponibilità di un precursore chimico volatile adatto per il materiale di rivestimento desiderato. Inoltre, l'attrezzatura e il controllo del processo sono intrinsecamente più complessi rispetto ai metodi di rivestimento più semplici.

Un'applicazione pratica: la produzione di grafene

La produzione di grafene di alta qualità per l'elettronica avanzata è un esempio perfetto del ruolo della CVD.

La necessità di perfezione atomica

Per applicazioni in sensori ed elettronica ad alte prestazioni, i fogli di grafene devono avere un basso numero di difetti e un'eccellente uniformità. Un singolo difetto a livello atomico può compromettere le prestazioni di un intero dispositivo.

Abilitare la tecnologia avanzata

La CVD è il metodo principale per questo compito perché può far crescere grandi fogli di grafene a strato singolo di alta qualità. Questa capacità è essenziale per la produzione della prossima generazione di display flessibili, transistor ultraveloci e biosensori sensibili.

Quando considerare la deposizione chimica da fase vapore

La scelta del giusto processo di produzione dipende interamente dai tuoi specifici obiettivi tecnici e materiali.

- Se il tuo obiettivo principale è la massima prestazione e purezza: la CVD è la scelta migliore per creare film con proprietà elettriche, meccaniche o ottiche superiori.

- Se il tuo obiettivo principale è rivestire uniformemente una forma complessa: la natura eccezionalmente conforme della CVD la rende ideale per componenti con geometrie intricate che altri metodi non possono coprire in modo uniforme.

- Se il tuo obiettivo principale è il costo o stai utilizzando un substrato sensibile al calore: dovresti valutare attentamente se le alte temperature della CVD tradizionale sono accettabili o se è necessaria una variante a bassa temperatura come la PECVD.

In definitiva, il ruolo della deposizione chimica da fase vapore non è solo quello di rivestire una superficie, ma di trasformarne fondamentalmente le prestazioni a livello atomico.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione |

|---|---|

| Processo | Trasforma il gas precursore in un film solido su un substrato riscaldato in una camera a vuoto. |

| Vantaggio chiave | Purezza, densità eccezionali e copertura "conforme" uniforme su forme complesse. |

| Limitazione principale | Alte temperature di reazione (850-1100°C), che possono danneggiare alcuni substrati. |

| Applicazione comune | Produzione di materiali di alta qualità come il grafene per elettronica e sensori avanzati. |

Pronto a ingegnerizzare le superfici a livello atomico?

La deposizione chimica da fase vapore è fondamentale per creare rivestimenti ad alte prestazioni con purezza e uniformità superiori. Se il tuo progetto richiede proprietà dei materiali eccezionali per elettronica, ottica o componenti complessi, l'esperienza di KINTEK in attrezzature e materiali di consumo da laboratorio può aiutarti a raggiungere i tuoi obiettivi.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni CVD possono trasformare le prestazioni dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione