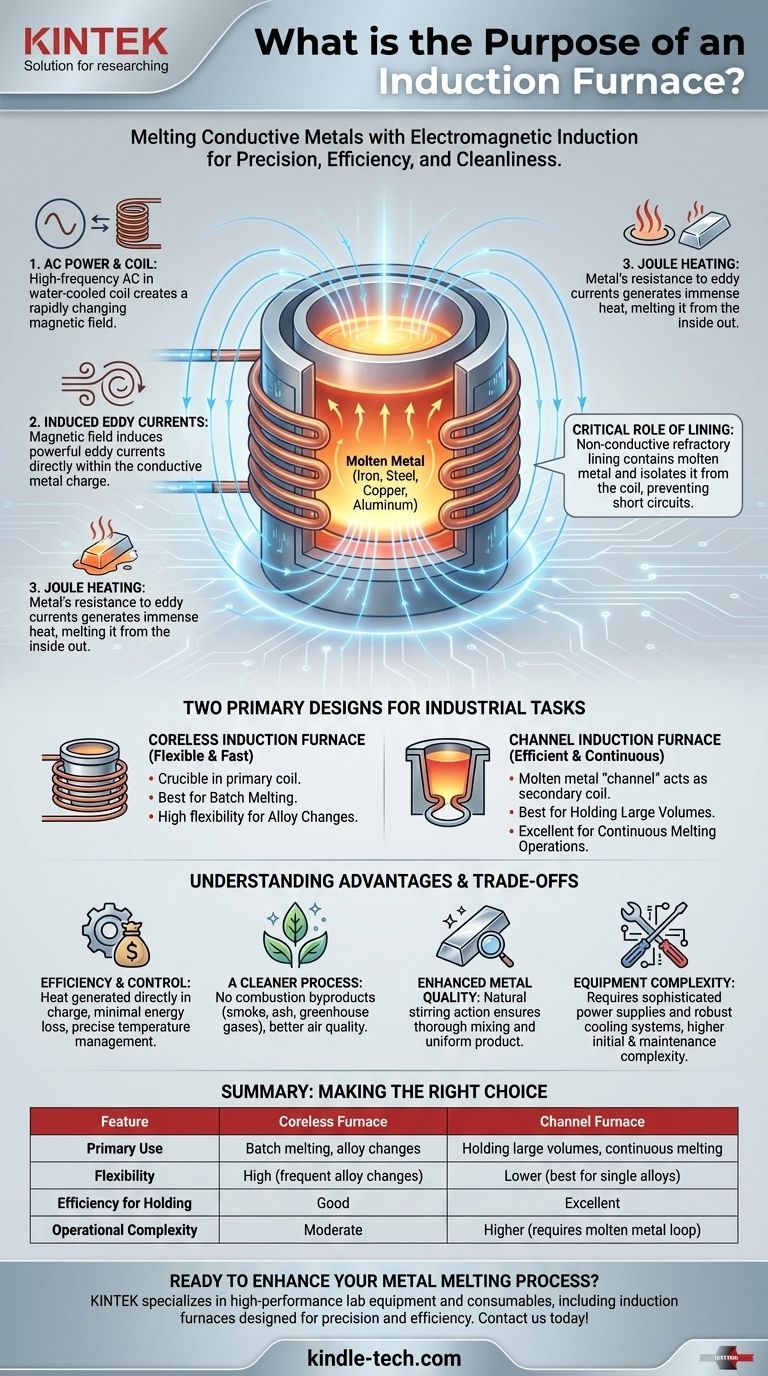

In sostanza, lo scopo di un forno a induzione è fondere metalli elettricamente conduttivi come ferro, acciaio, rame e alluminio. Lo ottiene utilizzando il principio dell'induzione elettromagnetica per generare calore intenso direttamente all'interno del metallo stesso, offrendo un processo significativamente più pulito, più efficiente e più controllabile rispetto ai forni tradizionali alimentati a combustibile.

Il vantaggio fondamentale di un forno a induzione non è solo che fonde il metallo, ma come lo fa. Trasformando il metallo stesso nella fonte di calore, aggira le inefficienze e l'inquinamento della combustione esterna, garantendo agli operatori una precisione senza pari e un ambiente di lavoro più pulito.

Come i forni a induzione generano calore intenso

Per comprendere lo scopo di un forno a induzione, devi prima capire il suo meccanismo di riscaldamento unico. Non si basa sulla combustione di carburante. Invece, funziona come un trasformatore potente e specializzato.

Il principio dell'induzione elettromagnetica

Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso una bobina di rame raffreddata ad acqua. Questo crea un campo magnetico forte e in rapido cambiamento nello spazio al centro della bobina.

Il metallo come elemento riscaldante

Quando un metallo conduttivo viene posto all'interno di questo campo magnetico, il campo induce potenti correnti elettriche, note come correnti parassite (eddy currents), a fluire direttamente all'interno del metallo.

La resistenza crea calore

La resistenza elettrica del metallo si oppone al flusso di queste correnti parassite. Questa opposizione genera un calore immenso—un fenomeno noto come riscaldamento Joule—facendo sì che il metallo si riscaldi rapidamente e si sciolga dall'interno verso l'esterno.

Il ruolo critico del rivestimento

Un crogiolo o rivestimento non conduttivo e resistente al calore viene posizionato all'interno della bobina di rame. Questo rivestimento refrattario è cruciale, poiché contiene il metallo fuso e lo isola dalla bobina raffreddata ad acqua, prevenendo un cortocircuito catastrofico.

Forni a induzione senza nucleo (Coreless) vs. a Canale (Channel): Due progettazioni chiave

Sebbene il principio sia lo stesso, i forni a induzione sono costruiti in due configurazioni principali, ciascuna adatta a diversi compiti industriali.

Forni a induzione senza nucleo (Coreless)

Questa è la configurazione più semplice, in cui il crogiolo contenente il metallo è posizionato direttamente all'interno della bobina primaria. Sono eccellenti per fondere il materiale in lotti e sono abbastanza flessibili da gestire frequenti cambi tra diversi tipi di leghe.

Forni a induzione a canale (Channel)

Questa configurazione funziona più esplicitamente come un trasformatore. Il forno ha un "canale" o anello di metallo fuso che funge da secondario, accoppiato con la bobina a induzione primaria e un nucleo di ferro. Questa configurazione è eccezionalmente efficiente per mantenere grandi volumi di metallo fuso a una temperatura specifica per lunghi periodi o per operazioni di fusione continua.

Comprendere i vantaggi e i compromessi

La scelta di utilizzare un forno a induzione è guidata da un chiaro insieme di vantaggi, ma comporta anche limitazioni specifiche.

Vantaggio chiave: Efficienza e controllo

Poiché il calore viene generato direttamente all'interno del materiale da fondere, pochissima energia viene dispersa nell'ambiente. Ciò rende i forni a induzione altamente efficienti dal punto di vista energetico. Inoltre, la potenza può essere controllata istantaneamente, consentendo una gestione precisa della temperatura.

Vantaggio chiave: Un processo più pulito

Il riscaldamento a induzione è un processo completamente pulito. Senza combustione, non ci sono sottoprodotti come fumo, cenere o gas serra. Ciò migliora la qualità dell'aria all'interno della fonderia e aiuta a soddisfare rigorosi standard ambientali.

Vantaggio chiave: Qualità del metallo migliorata

Gli intensi campi magnetici creano un'azione di agitazione naturale all'interno del bagno fuso. Ciò assicura che tutti gli elementi, comprese le leghe, siano miscelati accuratamente, risultando in un prodotto finale più uniforme e di alta qualità.

Il compromesso principale: Complessità dell'attrezzatura

I forni a induzione richiedono alimentatori sofisticati per gestire le correnti ad alta frequenza, nonché robusti sistemi di raffreddamento ad acqua per proteggere la bobina di rame. Ciò rende l'investimento iniziale e la manutenzione più complessi rispetto a un semplice forno a tino o a riverbero.

Fare la scelta giusta per il tuo obiettivo

La migliore tecnologia di forno dipende interamente dai tuoi obiettivi operativi e dalle tue priorità.

- Se la tua priorità principale è fondere leghe diverse in lotti: Un forno a induzione senza nucleo fornisce la flessibilità e la velocità necessarie per i frequenti cambi di materiale.

- Se la tua priorità principale è mantenere grandi volumi di metallo fuso o la fusione continua: Un forno a induzione a canale offre un'efficienza superiore per mantenere la temperatura per lunghi periodi.

- Se la tua priorità principale è la conformità ambientale e il risparmio energetico: Entrambi i tipi di forni a induzione sono di gran lunga superiori ai forni tradizionali basati sulla combustione.

In definitiva, lo scopo di un forno a induzione è fornire un controllo preciso, pulito ed efficiente sull'intero processo di fusione dei metalli.

Tabella riassuntiva:

| Caratteristica | Forno senza nucleo | Forno a canale |

|---|---|---|

| Uso principale | Fusione a lotti, cambi di lega | Mantenimento di grandi volumi, fusione continua |

| Flessibilità | Alta (frequenti cambi di lega) | Inferiore (migliore per leghe singole) |

| Efficienza per il mantenimento | Buona | Eccellente |

| Complessità operativa | Moderata | Superiore (richiede anello di metallo fuso) |

Pronto a migliorare il tuo processo di fusione dei metalli? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, inclusi forni a induzione progettati per precisione, efficienza e un ambiente di lavoro più pulito. Sia che tu abbia bisogno di flessibilità per la fusione a lotti o di funzionamento continuo, le nostre soluzioni sono adattate per soddisfare le esigenze specifiche del tuo laboratorio. Contattaci oggi per discutere come la nostra esperienza può aiutarti a ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata