Lo scopo fondamentale della tempra dell'alluminio è raffreddarlo rapidamente da un'alta temperatura per "congelare" la sua struttura cristallina interna in uno stato instabile e sovrassaturo. Questo processo intrappola gli elementi leganti come il rame o il silicio all'interno del reticolo atomico dell'alluminio, impedendo loro di precipitare prematuramente. Questa condizione di sovrassaturazione è il prerequisito critico per un successivo processo di rafforzamento noto come invecchiamento artificiale.

La tempra non rende l'alluminio forte di per sé. Invece, è un passo preparatorio che intrappola il potenziale di resistenza all'interno del metallo, che viene poi sbloccato attraverso un processo successivo chiamato invecchiamento o indurimento per precipitazione.

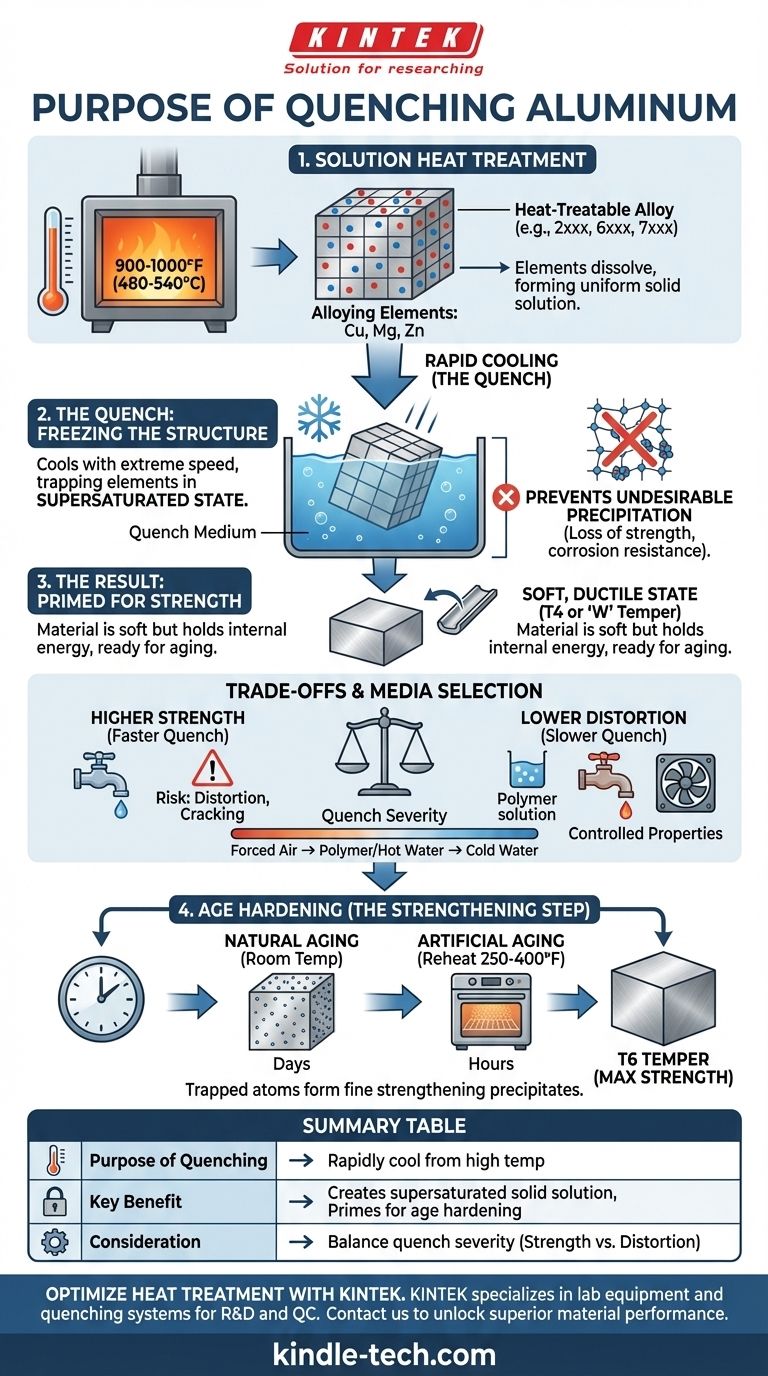

La Fondazione: Trattamento Termico di Solubilizzazione

Per comprendere la tempra, è necessario prima comprendere il processo di cui fa parte: il trattamento termico di solubilizzazione. Questo processo è applicabile solo a specifiche leghe di alluminio "trattabili termicamente", come quelle delle serie 2xxx, 6xxx e 7xxx.

Il Ruolo degli Elementi Leganti

Le leghe trattabili termicamente contengono elementi (come rame, magnesio e zinco) che hanno una solubilità limitata nell'alluminio a temperatura ambiente ma possono dissolversi a temperature elevate. Pensate a questo come allo zucchero nell'acqua: potete sciogliere molto più zucchero in acqua calda che in acqua fredda.

Passo 1: Il Calore di Solubilizzazione

Il primo passo è riscaldare l'alluminio a una specifica alta temperatura (tipicamente intorno a 480-540°C o 900-1000°F). Questo viene mantenuto per un tempo prestabilito per consentire agli elementi leganti di dissolversi completamente nella matrice di alluminio, formando una soluzione solida uniforme. A questo punto, il potenziale di rafforzamento della lega è completamente "in soluzione".

Il Momento Critico: Lo Scopo della Tempra

Una volta che gli elementi leganti sono disciolti, il materiale deve essere raffreddato con estrema rapidità. Questo rapido raffreddamento è la tempra.

Congelamento dello Stato Sovrassaturo

La tempra raffredda la lega così rapidamente che gli atomi disciolti non hanno il tempo di raggrupparsi e precipitare dalla soluzione. Questo li intrappola all'interno del reticolo cristallino dell'alluminio, creando una soluzione solida sovrassatura. Questo stato è metallurgicamente instabile e detiene una grande quantità di energia interna, proprio come una molla compressa.

Prevenzione della Precipitazione Indesiderata

Se il raffreddamento è troppo lento, gli elementi leganti inizieranno a precipitare lungo i bordi dei grani del metallo. Questa forma di precipitazione è incontrollata e dannosa, portando a una significativa perdita di resistenza e a una ridotta resistenza alla corrosione. La velocità della tempra è calcolata per essere più rapida di questa velocità di raffreddamento critica.

Il Risultato: Un Materiale Morbido ma Preparato

Immediatamente dopo la tempra, l'alluminio si trova nel suo stato più morbido e duttile (noto come tempra T4 o 'W'). Sebbene non sia forte, è ora perfettamente preparato per il passo finale di rafforzamento.

Comprendere i Compromessi e i Rischi

Il processo di tempra è un equilibrio delicato. La velocità di raffreddamento è la variabile più importante e presenta un classico compromesso ingegneristico.

Severità della Tempra e Resistenza

Una tempra più rapida si traduce generalmente in una migliore soluzione sovrassatura, portando a una maggiore resistenza potenziale dopo l'invecchiamento. L'acqua fredda fornisce una tempra molto severa e il massimo potenziale di resistenza.

Il Rischio di Distorsione e Stress Residuo

Lo svantaggio principale di una tempra molto rapida è lo shock termico. L'estremo gradiente di temperatura tra la superficie e il nucleo del pezzo provoca stress interni che possono portare a deformazioni, distorsioni e persino crepe, specialmente in pezzi complessi o a parete sottile.

Scelta di un Mezzo di Tempra

Per gestire questo rischio, vengono utilizzati diversi mezzi di tempra:

- Acqua Fredda: Massima velocità di raffreddamento, massimo rischio di distorsione.

- Acqua Calda: Meno severa dell'acqua fredda, riduce lo stress pur essendo efficace per molte leghe.

- Soluzioni Polimeriche: Fornisce una velocità di raffreddamento intermedia tra acqua e aria, offrendo un buon equilibrio tra resistenza e controllo della distorsione.

- Aria Forzata: Una tempra molto più lenta utilizzata per pezzi molto sottili o leghe meno sensibili alle velocità di raffreddamento.

Il Passo Finale: Sbloccare la Resistenza Attraverso l'Invecchiamento

Il materiale morbido e temprato raggiunge le sue proprietà finali di alta resistenza attraverso un processo chiamato invecchiamento artificiale (o indurimento per precipitazione).

Invecchiamento Naturale vs. Artificiale

L'invecchiamento naturale si verifica quando il pezzo temprato viene lasciato a temperatura ambiente. Nel corso di diversi giorni, gli atomi intrappolati inizieranno lentamente a formare piccole precipitazioni rafforzanti altamente disperse da soli.

L'invecchiamento artificiale accelera questo processo. Il pezzo viene riscaldato a bassa temperatura (ad esempio, 120-205°C o 250-400°F) per diverse ore. Questo fornisce energia termica sufficiente affinché gli atomi intrappolati si muovano e formino una dispersione ottimale di precipitati microscopici che impediscono il movimento delle dislocazioni, aumentando drasticamente la resistenza e la durezza della lega. È così che si ottengono le tempere comuni come la T6.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di tempra è dettata dall'equilibrio desiderato tra proprietà meccaniche e stabilità dimensionale.

- Se il tuo obiettivo principale è la massima resistenza e durezza: È necessaria una tempra aggressiva in acqua fredda o fresca per ottenere la migliore risposta all'invecchiamento, ma pianifica una potenziale raddrizzatura o riduzione dello stress post-tempra.

- Se il tuo obiettivo principale è minimizzare la distorsione in un pezzo complesso: Potrebbe essere necessaria una tempra meno severa utilizzando una soluzione polimerica, acqua calda o persino aria forzata, accettando una riduzione prevedibile e controllata della resistenza di picco.

- Se stai lavorando con leghe non trattabili termicamente (ad esempio, serie 3xxx o 5xxx): La tempra non ha alcuno scopo di rafforzamento, poiché queste leghe ottengono la loro resistenza attraverso l'incrudimento (deformazione), non il trattamento termico.

In definitiva, padroneggiare la tempra è essenziale per sbloccare il pieno potenziale di prestazioni ingegnerizzato nelle leghe di alluminio trattabili termicamente.

Tabella Riepilogativa:

| Scopo della Tempra | Beneficio Chiave | Considerazione |

|---|---|---|

| Raffreddare rapidamente da alta temperatura | Crea una soluzione solida sovrassatura | Prepara il metallo per l'invecchiamento artificiale |

| Intrappolare elementi leganti (es. rame, silicio) | Previene la precipitazione indesiderata | Evita la perdita di resistenza e resistenza alla corrosione |

| Congelare la struttura cristallina instabile | Prepara il materiale per il massimo potenziale di resistenza | Risulta in uno stato morbido e duttile (tempra T4) immediatamente dopo la tempra |

| Bilanciare la severità della tempra | Gestisce il compromesso tra resistenza e distorsione | La scelta del mezzo (acqua fredda, polimero, ecc.) influenza le proprietà finali |

Pronto a ottenere risultati precisi di trattamento termico con le tue leghe di alluminio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per processi metallurgici, inclusi forni e sistemi di tempra su misura per R&S e controllo qualità. Le nostre soluzioni ti aiutano a ottimizzare i parametri di tempra per massimizzare la resistenza riducendo al minimo la distorsione. Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze di trattamento termico dell'alluminio del tuo laboratorio e sbloccare prestazioni superiori dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è il debinding e la sinterizzazione? Padroneggia il processo in due fasi per parti metalliche dense

- Quali condizioni sperimentali fornisce un forno per la deidrogenazione ad alto vuoto? Testare l'integrità del rivestimento in zirconia

- Il trasferimento di calore avviene nel vuoto? Sì, tramite irraggiamento, il metodo del Sole

- È possibile brasare rame su ottone senza flussante? Sì, ma solo in queste condizioni specifiche.

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sottovuoto dopo la macinazione a palle di NaSICON? Garantire la purezza e l'omogeneità della fase

- Qual è il fattore di sicurezza di una camera a vuoto? Garantire l'integrità strutturale contro l'implosione

- Quali sono i vantaggi dell'isolamento in un forno? Massimizzare efficienza, prestazioni e durata

- In che modo un sistema ad alto vuoto contribuisce all'efficienza di purificazione del magnesio? Raggiungere una purezza del 99,9%