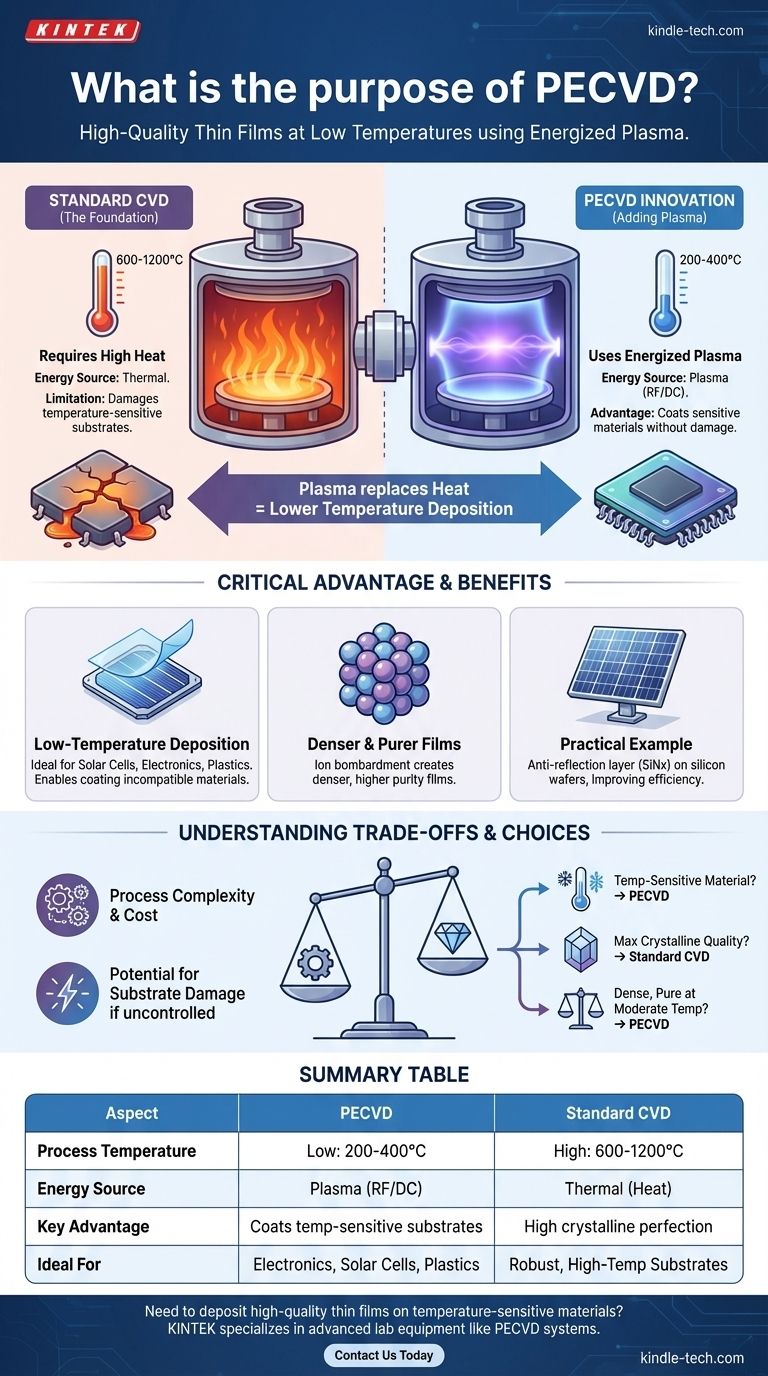

Lo scopo principale della deposizione chimica da vapore assistita da plasma (PECVD) è depositare film sottili di alta qualità su un substrato a temperature significativamente inferiori rispetto ai metodi tradizionali. Ciò si ottiene utilizzando un plasma energizzato per guidare le reazioni chimiche necessarie per formare il film, eliminando la necessità del calore intenso richiesto dalla deposizione chimica da vapore (CVD) convenzionale. Questo rende possibile rivestire materiali che altrimenti verrebbero danneggiati o distrutti dalla lavorazione ad alta temperatura.

Il PECVD risolve un problema di produzione critico: come creare film sottili durevoli e puri senza danneggiare il componente sottostante con il calore. Utilizzando il plasma come fonte di energia anziché l'energia termica, consente la fabbricazione avanzata di elettronica moderna, celle solari e altri dispositivi sensibili alla temperatura.

Comprendere le basi: CVD standard

Il principio fondamentale: reazioni gassose

La deposizione chimica da vapore (CVD) è un processo utilizzato per creare film solidi molto sottili su una superficie, spesso chiamata substrato. Funziona introducendo uno o più gas precursori volatili in una camera a vuoto.

Il requisito chiave: calore elevato

Nel CVD standard, la camera viene riscaldata a una temperatura molto elevata. Questo calore fornisce l'energia necessaria per scomporre i gas precursori, causando una reazione chimica che deposita il materiale desiderato sul substrato, costruendo uno strato di film dopo l'altro.

La limitazione intrinseca

Questa dipendenza dal calore elevato significa che il CVD standard non può essere utilizzato su substrati che hanno bassi punti di fusione o sono altrimenti sensibili ai danni termici, come molte plastiche o componenti elettronici complessi.

L'innovazione del PECVD: aggiungere il plasma al mix

Come il plasma cambia l'equazione

Il PECVD è una forma avanzata di CVD che aggiunge un elemento cruciale: il plasma. Un plasma è uno stato della materia creato applicando energia (spesso a radiofrequenza) a un gas, che lo ionizza e crea un ambiente altamente reattivo.

Questo plasma fornisce l'energia per scomporre i gas precursori, sostituendo efficacemente la necessità di energia termica estrema. Le reazioni chimiche possono ora avvenire a temperature molto più basse.

Il vantaggio critico: deposizione a bassa temperatura

La capacità di depositare film a basse temperature è lo scopo distintivo del PECVD. Ciò apre la possibilità di rivestire una vasta gamma di materiali incompatibili con le condizioni difficili del CVD tradizionale.

Un esempio pratico: celle solari

Un'applicazione comune è la deposizione di un film di nitruro di silicio (SiNx) su un wafer di silicio per i pannelli solari. Questo film agisce come uno strato antiriflesso, riducendo la riflessione della luce e migliorando l'efficienza di conversione energetica della cella. Il PECVD è ideale perché crea il film senza danneggiare il delicato wafer di silicio con calore eccessivo.

Benefici secondari: purezza e densità

Il processo offre anche altri vantaggi. Il bombardamento ionico dal plasma sul substrato durante la deposizione può aiutare a creare film più densi e puri rispetto a quelli prodotti da altri metodi a bassa temperatura.

Comprendere i compromessi

Complessità del processo

Il principale compromesso è l'aumento della complessità. I sistemi PECVD richiedono apparecchiature sofisticate per generare e controllare il plasma, comprese fonti di alimentazione RF o DC, il che può rendere il processo più costoso e intricato da gestire rispetto al CVD termico standard.

Potenziale di danno al substrato

Sebbene il PECVD eviti i danni termici, il plasma ad alta energia stesso può causare altri tipi di danni ai substrati sensibili se non controllato attentamente. La messa a punto dei parametri di processo è fondamentale per bilanciare l'efficienza della reazione con l'integrità del substrato.

Caratteristiche del film

Per alcune applicazioni che richiedono la massima perfezione cristallina possibile, il CVD termico ad alta temperatura può ancora produrre un film superiore. Il calore estremo del CVD termico può promuovere una migliore crescita dei cristalli per i materiali che possono resistere alla temperatura.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende interamente dai requisiti del tuo substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: il PECVD è la scelta definitiva e spesso unica.

- Se il tuo obiettivo principale è ottenere la massima qualità cristallina su un substrato robusto: il CVD tradizionale ad alta temperatura potrebbe essere l'opzione superiore.

- Se il tuo obiettivo principale è creare film densi e puri a temperature moderate: il PECVD offre un eccellente equilibrio tra qualità del film e flessibilità del processo.

In definitiva, comprendere il ruolo del plasma come sostituto energetico del calore è la chiave per selezionare lo strumento giusto per la tua sfida ingegneristica.

Tabella riassuntiva:

| Aspetto | PECVD | CVD standard |

|---|---|---|

| Temperatura del processo | Bassa (es. 200-400°C) | Alta (es. 600-1200°C) |

| Fonte di energia | Plasma (RF/DC) | Termica (calore) |

| Vantaggio chiave | Riveste substrati sensibili alla temperatura | Elevata perfezione cristallina |

| Ideale per | Elettronica, celle solari, plastiche | Substrati robusti e ad alta temperatura |

Hai bisogno di depositare film sottili di alta qualità su materiali sensibili alla temperatura? KINTEK è specializzata in apparecchiature da laboratorio avanzate come i sistemi PECVD, offrendo soluzioni di deposizione precise a bassa temperatura per elettronica, celle solari e altro ancora. Lascia che i nostri esperti ti aiutino a migliorare il tuo processo di fabbricazione—contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato