Lo scopo principale di un forno a induzione è fondere o riscaldare metalli elettricamente conduttivi come ferro, acciaio, rame e alluminio utilizzando l'induzione elettromagnetica. A differenza dei forni tradizionali che bruciano combustibile, un forno a induzione utilizza un processo pulito, controllato ed efficiente in cui il calore viene generato direttamente all'interno del materiale stesso, prevenendo la contaminazione e consentendo un controllo preciso della temperatura.

Il vero valore di un forno a induzione risiede nel suo metodo di riscaldamento unico. Utilizzando l'induzione elettromagnetica per generare calore direttamente all'interno del materiale, esso fornisce un livello di pulizia, controllo della temperatura ed efficienza energetica che i forni a combustione non possono eguagliare.

Come il riscaldamento a induzione offre risultati superiori

Per capire perché un forno a induzione viene scelto per applicazioni esigenti, dobbiamo prima esaminare il suo principio di funzionamento fondamentale. È fondamentalmente diverso da qualsiasi forno che si affida a una fonte di calore esterna.

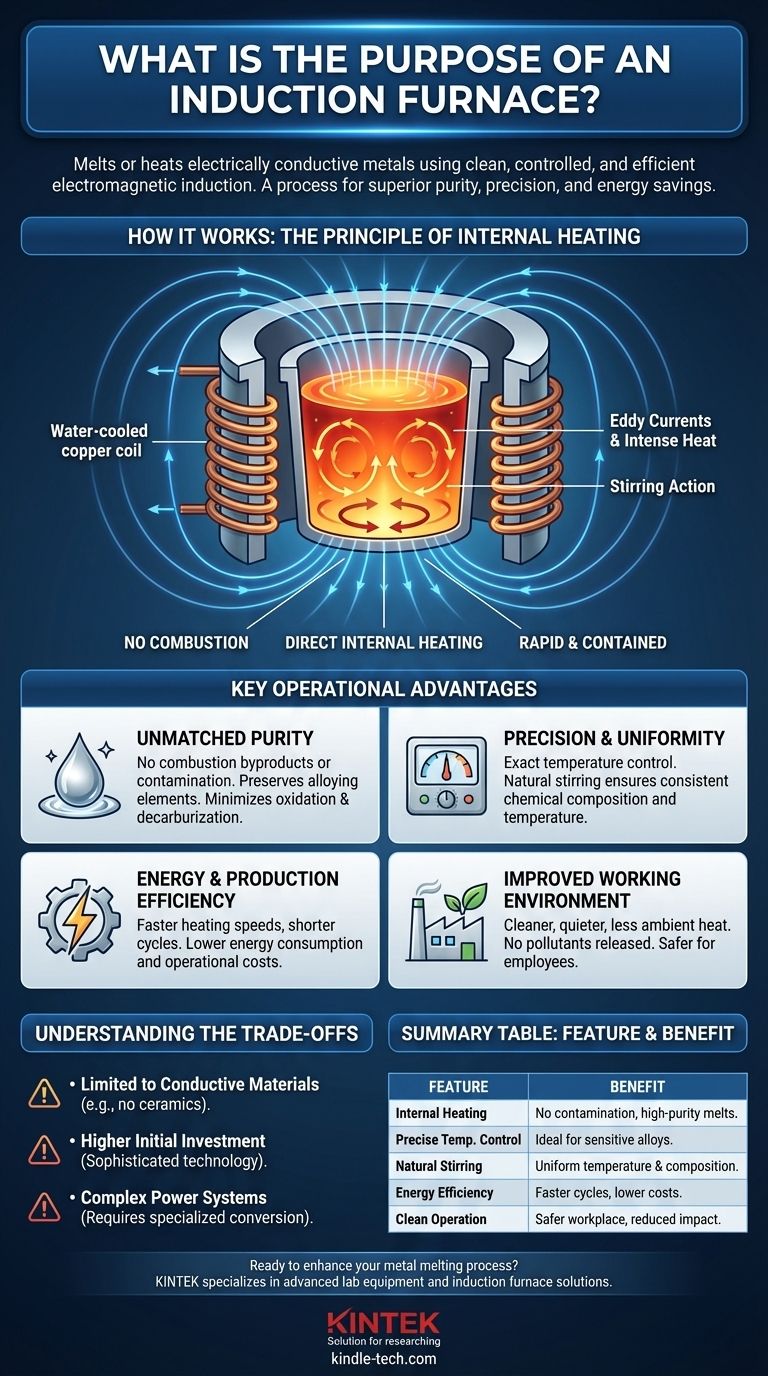

Il principio del riscaldamento interno

Un forno a induzione funziona senza fiamma o arco. Utilizza una bobina di rame raffreddata ad acqua che crea un potente campo magnetico alternato quando vi passa una forte corrente alternata.

Quando un metallo conduttivo (la "carica") viene posto all'interno di questo campo, il campo magnetico induce potenti correnti elettriche, note come correnti parassite, all'interno del metallo. La resistenza naturale del metallo a queste correnti genera un calore intenso, facendolo riscaldare e infine fondere dall'interno verso l'esterno.

Purezza e integrità del materiale ineguagliabili

Poiché non c'è combustione, non ci sono sottoprodotti come il carbonio che possono contaminare il metallo fuso. Questo è fondamentale quando si producono leghe ad alta purezza o acciai speciali dove anche tracce di impurità possono alterare le proprietà finali.

Questo processo minimizza anche l'ossidazione e la decarburazione (la perdita di carbonio dall'acciaio), poiché il riscaldamento è rapido e contenuto. Ciò preserva preziosi elementi di lega che altrimenti potrebbero bruciare in un ambiente più caldo e meno controllato.

Precisione e uniformità della temperatura

La quantità di calore generato è direttamente proporzionale alla potenza fornita alla bobina. Ciò consente un controllo della temperatura estremamente preciso e reattivo, vitale per rientrare nelle strette finestre di processo delle leghe sensibili.

Inoltre, il campo magnetico alternato crea un'azione di agitazione naturale all'interno del metallo fuso. Ciò assicura che l'intero lotto abbia una temperatura e una composizione chimica uniformi, prevenendo incoerenze nel prodotto finale.

Vantaggi operativi chiave

I benefici tecnici del riscaldamento a induzione si traducono direttamente in tangibili vantaggi operativi in una fonderia o in un ambiente di produzione.

Efficienza energetica e produttiva

Generare calore direttamente all'interno della carica è molto più efficiente dal punto di vista energetico che riscaldare un'intera camera e attendere che quel calore si trasferisca al metallo. Ciò si traduce in velocità di riscaldamento più rapide, cicli di fusione più brevi e una maggiore efficienza produttiva complessiva.

Questa efficienza non solo consente di risparmiare materiale e tempo, ma riduce anche significativamente il consumo energetico e i costi operativi.

Miglioramento dell'ambiente di lavoro

I forni a induzione sono significativamente più puliti, più silenziosi e producono molto meno calore ambientale rispetto ai forni a combustibili fossili. Non rilasciano inquinanti nell'atmosfera.

Ciò crea un ambiente di lavoro più sicuro e piacevole per i dipendenti, riduce l'impronta ambientale dell'impianto e semplifica la conformità alle normative ambientali.

Comprendere i compromessi

Sebbene altamente vantaggioso, il forno a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Limitazione ai materiali conduttivi

Il principio stesso del riscaldamento a induzione significa che il forno può essere utilizzato solo per materiali che conducono elettricità. Non è adatto per riscaldare o fondere materiali non conduttivi come ceramiche o alcuni tipi di vetri.

Elevato investimento iniziale

La tecnologia alla base di un forno a induzione, inclusi l'alimentazione ad alta potenza, i condensatori e le bobine raffreddate ad acqua, è sofisticata. Ciò si traduce tipicamente in un costo iniziale più elevato rispetto ai design di forni tradizionali più semplici.

Complessità dei sistemi di alimentazione

Un forno a induzione richiede un sistema di alimentazione specializzato per convertire la corrente alternata a frequenza di rete nella corrente ad alta frequenza necessaria per la bobina. Questi sistemi sono più complessi da installare, mantenere e risolvere i problemi rispetto alle linee di combustibile o ai sistemi ad arco di altri forni.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia del forno dipende interamente dal tuo obiettivo principale.

- Se il tuo obiettivo principale è produrre leghe ad alta purezza: Il processo di fusione senza contaminazione di un forno a induzione lo rende la scelta ideale.

- Se il tuo obiettivo principale è l'efficienza operativa e la velocità: I suoi cicli di riscaldamento rapidi e il basso consumo energetico offrono vantaggi significativi per la produzione ad alta produttività.

- Se il tuo obiettivo principale è la sicurezza sul lavoro e l'impatto ambientale: Il funzionamento pulito e senza emissioni migliora drasticamente l'ambiente di lavoro e riduce la tua impronta di carbonio.

In definitiva, il forno a induzione ti consente di raggiungere uno standard più elevato di qualità del materiale ed eccellenza operativa.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Riscaldamento interno | Nessuna combustione, previene la contaminazione e garantisce fusioni ad alta purezza |

| Controllo preciso della temperatura | Ideale per leghe sensibili con strette finestre di processo |

| Azione di agitazione naturale | Garantisce temperatura e composizione chimica uniformi |

| Efficienza energetica | Riscaldamento più rapido, cicli più brevi e costi operativi inferiori |

| Funzionamento pulito | Nessuna emissione, ambiente di lavoro più sicuro e impatto ambientale ridotto |

Pronto a migliorare il tuo processo di fusione dei metalli con purezza ed efficienza superiori?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, soddisfacendo le precise esigenze di laboratori e fonderie. Le nostre soluzioni di forni a induzione sono progettate per offrire la pulizia, il controllo e i risparmi sui costi che le tue operazioni richiedono.

Contatta i nostri esperti oggi stesso per trovare il forno a induzione perfetto per i tuoi metalli specifici e i tuoi obiettivi di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata